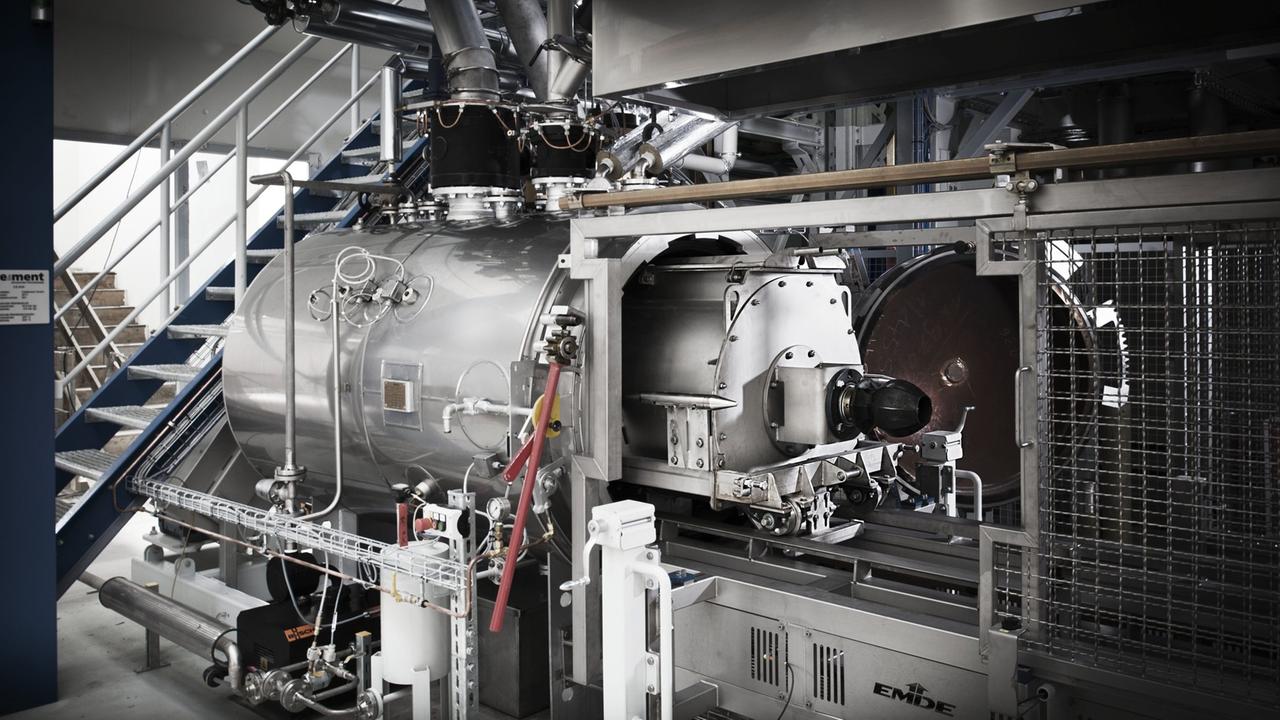

„Das hier ist jetzt unsere Autoklaven-Halle. Ein Autoklav ist im Prinzip ein zu groß geratener Dampfkochtopf“, erklärt der Geologe Peter Stemmermann vom Karlsruhe-Institut für Technologie. „Sie merken fast gar nicht, dass das funktioniert. Aber der Autoklav läuft. Er ist eigentlich nur eine große Blechbüchse. Und außen drauf ist dann eine leichte Isolierung. Was wir jetzt gehört haben, ist, dass das System ein bisschen Dampf nachdosiert hat.“

Kein althergebrachter Drehrohrofen, der auf über 1.400 Grad geheizt wird. Sondern ein Dampfkochtopf, der nicht einmal 300 Grad Celsius benötigt – damit möchte Peter Stemmermann die Herstellung von Zement umweltverträglicher gestalten. Mit viel weniger Energie auskommen. Und nur noch halb so viel Kohlendioxid produzieren.

In dem Verfahren stecke enormes Potenzial für den Klimaschutz, frohlockte die Karlsruher Universität, das KIT, vor fünf Jahren. Stemmermann ist einer der Entwickler:

„2009 haben wir auf Papier festgehalten: Wir möchten eine Anlage bauen, die in der Lage ist, 100 Kilo am Tag zu produzieren. Heute sitzen wir in einem Gebäude, in dem eine Anlage steht, die in der Lage ist, rund 200 Kilo zu produzieren. Und das machen wir auch.“

Eine erste Pilotanlage im Technikumsmaßstab läuft also inzwischen, auf dem Campus Nord des KIT im Gebäude der Celitement GmbH. Sie trägt den Namen des neuen, grüneren Zements. Die Forscher haben die Firma zusammen mit einem Industriepartner gegründet: der Schwenk Zement KG aus Ulm.

Kalk, Sand und hydraulische Bindemittel

„Das ist eine Mühle. Die ist dazu da, das Material, das aus dem Autoklaven kommt, klein zu mahlen und zu aktivieren. Damit es am Ende tatsächlich so etwas Zementähnliches gibt, was mit Wasser reagiert.“

Im Prinzip braucht man für das neue Bindemittel dieselben Rohstoffe wie für herkömmlichen Portland-Zement: gebrannten Kalk, sagt Stemmermann

„Den setzen wir auch ein, aber nur etwa ein Drittel.“

Und Sand. Doch die Karlsruher Mischung enthält noch etwas anderes. Und zwar Calcium-Hydrosilikate. Laut Peter Stemmermann waren sie vorher unbekannt. Diese Minerale gestatten es, den Zement in wässriger Lösung im Autoklaven herzustellen – obwohl er dabei eigentlich sofort hart werden müsste.

Genau das soll ein Zement ja, wenn man ihn mit Wasser mischt: aushärten. Doch die Hydrosilikate verhindern das, durch besondere chemische Bindungen, die sich von Wasser nicht erweichen lassen. Aktiviert, wie man das nennt, wird das Material erst im Anschluss mechanisch. Beim Zermahlen in der Mühle ...

Neues Verfahren spart Energie

Dieser Prozess verbraucht viel weniger Energie als die klassischen Drehrohröfen der Zementindustrie. Deshalb soll er demnächst auch in einer ersten, wenn auch noch kleinen industriellen Anlage erprobt werden. Mit einer Jahresproduktion von 50.000 Tonnen Celitement. Andreas Hamm, Ingenieur für Verfahrenstechnik bei Schwenk Zement:

„Nach aktuellen Einschätzungen rechnen wir damit, dass wir bis 2017 eine Entscheidung fällen können. Und entsprechend Ende 2018 mit der Anlage in Betrieb gehen können, sprich: 2019 das Produkt in den Markt bringen können. Ich bin da sehr zuversichtlich.“

Produkte, das wären zunächst einmal Spezialzemente in kleineren Mengen. Ob Celitement am Ende auch den Massenmarkt erobert und Autoklaven die veralteten Drehrohröfen in den Zementwerken ablösen – das kann heute aber noch niemand sagen.

Wenn jemand auf dem richtigen Weg zu sein scheint, dann offenbar Peter Stemmermann und seine Mitstreiter. Es gab noch weitere Konzepte, mit anderen Zement-Grundstoffen. Sie wurden aber aufgegeben, erklärt Stemmermann:

„Ein Ansatz für konventionellen Portland-Zement in der Breite, so wie wir das anstreben, ist ansonsten nicht in Sicht.“

In den Zementwerken der Welt laufen eines Tages nur noch Autoklaven. Eine interessante, wenn auch gewagte Zukunftsvision, wie man zugeben muss. Das KIT hat abgeschätzt, was es brächte: jährlich eine halbe Milliarde Tonnen Kohlendioxid weniger in der Atmosphäre.

Zur Sendereihe „Tolle Idee! – Was wurde daraus?“