Ende 2015 präsentierte das US-Unternehmen „Voxel 8“ einen handtellergroßen, 3D-gedruckten Quadrocopter aus Kunststoff. Das Besondere an diesem kleinen Fluggerät: Die Leiterbahnen im Inneren sind ebenfalls gedruckt, mit einer Silbertinte, die nach Angaben der Firma an der Luft trocknet. Das Unternehmen NovaCentrix aus Austin, Texas, will diesen Vorgang noch weiter beschleunigen, erklärt Stan Farnsworth:

„Um die Oberfläche zu härten, haben wir eine Technik entwickelt, die photonische Nachbehandlung heißt. Wir benutzen ein sehr starkes Blitzlicht, das die alleräußerste Schicht praktisch augenblicklich aufheizt. So ähnlich wie Sie an einem sonnigen Tag draußen die Wärme der Sonne spüren – mit dem Unterschied, dass wir eine sehr hohe Lichtintensität verwenden, aber nur für Millisekunden oder noch kürzer. Dadurch werden die darunter liegenden Schichten nicht erhitzt.“

Der starke Lichtblitz kann sogar Keramik zusammenbacken und bringt auch Metall zum Schmelzen. Die Leistung kann an das Material angepasst werden, sodass ganz unterschiedliche Stoffklassen zusammengefügt werden können.

„So können wir elektrisch leitfähige Tinten, die Silber oder Kupfer enthalten, fest auf Kunststoff aufbringen, ohne das Plastik zu beschädigen. Die Leiterbahnen, die dabei entstehen, lassen sich direkt in dreidimensionale Strukturen integrieren. Wir können aber auch völlig andere Materialien verwenden, Keramik zum Beispiel, und diese als Teil einer mehrschichtigen Struktur einbauen. So kombinieren wir die Vorteile unterschiedlicher Materialeigenschaften, wie es nie zuvor möglich war.“

Dafür interessiert sich nicht zuletzt die US-Armee. Deshalb will Stan Farnsworth keine Details nennen, was Anwendungen angeht. Aber der gedruckte Quadrocopter zeigt ja, in welche Richtung die Entwicklung geht. Denkbar sind auch Bauteile für Autos, Spielzeug und gedruckte Sensoren. An denen arbeiten Forscher in Österreich: Bauteile, die Druckkräfte in ein elektrisches Signal umwandeln – so sind beispielsweise gedruckte Waagen oder Mikrofone vorstellbar. Die Nürnberger Firma Neotech AMT wiederum druckt Antennen auf ein Handy-Bauteil, berichtet der Geschäftsführer Martin Hedges.

„Die herkömmliche Produktion von solchen Strukturen basiert auf nasschemischen Verfahren, um Metallschichten aufzubauen. Das ist teilweise umweltbelastend und auch mit sehr hohen Kosten verbunden. Drucken, additiv zu arbeiten, macht in dem Fall Sinn. Nicht für alle Anwendungen , aber für manche Anwendungen.“

Neotech AMT ist darauf spezialisiert, Elektronik außen auf beliebig geformte dreidimensionale Bauteile zu drucken. Der Druck wird an Hand des räumlichen Datensatzes des Werkstücks geplant und dann zum Beispiel mit einer Silbertinte ausgeführt. Hier sorgt ein Laser dafür, dass die leitende Schicht fest auf dem Bauteil haftet, ohne dieses selbst zu beschädigen.

„Und wir können auch die Kontaktierung zum Chip machen in einer Druckstufe. Das heißt, wir brauchen keine herkömmlichen Lötprozesse. Das ist auch ein sehr interessanter Ansatz: 3D-gedruckte Kunststoffbauteile kann man nicht mit Lötprozessen bearbeiten. Man braucht mehr als 200 Grad für ein typisches Lötverfahren, und das macht die meisten Kunststoffe kaputt.“

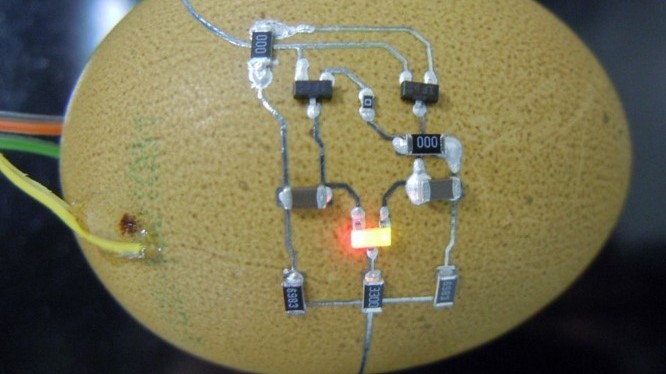

Leiterbahnen sind also schon jetzt gut in den 3D-Druck zu integrieren. Es ist aber noch nicht möglich, elektronische Strukturen zu drucken, die selbst dreidimensional sind. Zum Beispiel Transistoren oder Kondensatoren. Zwar gibt es entsprechende Ansätze in der Forschung. Doch in der industriellen Praxis werden die Chips mit solchen Bauteilen vorgefertigt. Dann werden sie entweder während des 3D-Drucks an der richtigen Stelle eingefügt oder anschließend auf die Oberfläche geklebt.