"Wir stellen uns Computergeräte vor, die nicht mehr wie heute rechteckige Kästen sind. Wir denken an Geräte, die in der Wand integriert sind, die in unsere Kleidung integriert sind. Die wir direkt auf unserem menschlichen Körper tragen können."

Elektronik, die uns nicht wie ein Klotz am Bein hängt, sondern sich anfühlt wie eine zweite Haut.

"Das wird eine Elektronik sein, die den Menschen mit einem Sinn ausstattet, den er eigentlich nicht hat – den Magnetsinn."

Für all das taugen Siliziumchips und starre Leiterplatten nicht mehr. Gefragt ist etwas anderes: biegbare Bauteile, die sich in jede Form einfügen, egal ob geschwungen oder gekrümmt. Dehnbare Komponenten, die sich mitbewegen. Überall auf der Welt arbeiten Forscher daran. Manche ihrer Techniken sind bereits auf dem Sprung.

Ein kurzes Signal, ein Ton aus dem T-Shirt. Es misst meinen Puls – alles in Ordnung, der Ärmel blinkt grün. Ich gehe nach draußen, es ist noch dunkel und trüb. Ich schalt' lieber das Licht an – und mein Mantel leuchtet, dezent, aber sichtbar.

Technologie 1: Die Leiterplatte zum Dehnen.

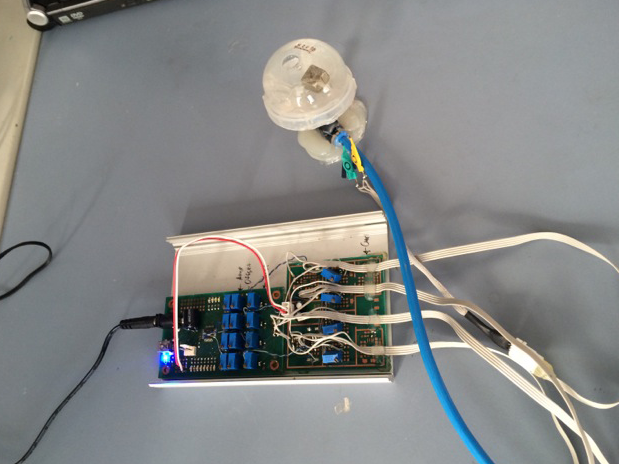

Berlin, das Fraunhofer-Institut für Zuverlässigkeit und Systemintegration. Auf dem Weg ins Labor zieht sich Ingenieur Manuel Seckel einen Kittel über. Hier muss alles sauber sein, blitzsauber.

"Jeder Krümel kann einem nachher Leiterbahnen zerstören. Und dann ist die ganze Schaltung unbrauchbar."

Der sensibelste Bereich steckt hinter einer Schleuse, Zutritt für Unbefugte verboten. Dahinter hantieren Menschen, die aussehen wie Chirurgen im OP. Kein Staubkorn soll das verschmutzen, was hier gefertigt wird.

"Im Reinraum muss man eine Vollmontur tragen. Ein Overall, Schuhe mit Stulpen, ein Haarnetz und eine Gesichtsmaske, um die Kontamination zu vermeiden."

In dem Reinraum entstehen elektronische Schaltkreise. Doch es sind keine gewöhnlichen Platinen, fest, starr und brüchig.

"Das sind dehnbare und verformbare Leiterplatten."

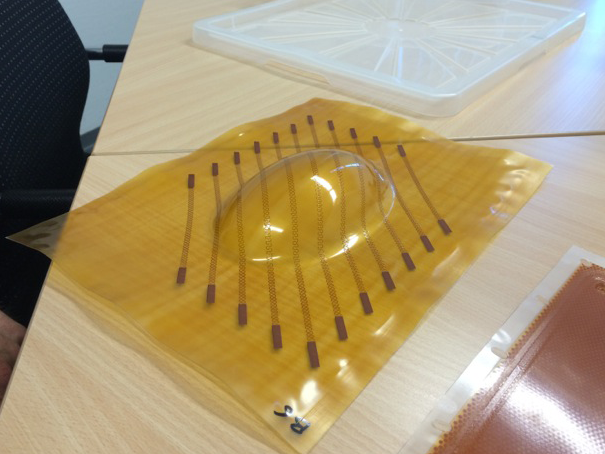

Ingenieur Thomas Löher und seine Leute haben ein ungewöhnliches Verfahren entwickelt: Auf eine Grundplatte legen sie eine Kunststofffolie, darüber eine Lage Kupfer sowie mehrere Trennschichten. Dieser Stapel kommt in einen Spezialofen.

"Das ist im Bereich von 3 bis 10 bar Druck, der auf diese Platten gegeben wird. Temperaturen liegen im Bereich von 160 bis 200 Grad Celsius."

Im Ofen werden die Schichten verbacken und verpresst – und untrennbar miteinander verbunden. Jetzt kann der Stapel in den Reinraum, zu den Mitarbeitern in der Chirurgenkluft. Mit speziellen Belichtungstechniken prägen sie Muster ins Kupfer – Leiterbahnen und elektronische Schaltungen.

"Ganz am Schluss sägen wir das Produkt aus und ziehen es dann von der Platte ab. Und dann ist es dehnbar – aber erst dann."

"Ich hole jetzt die dehnbare Schaltung von dem Trägersystem. Und wie Sie sehen, ist das auch wirklich das dehnbare Material. Die Schaltung lässt sich in eine Richtung ausdehnen, ohne dass die Leiterbahnen kaputtgehen."

Manuel Seckel zieht die Schaltung wie einen Kaugummi auseinander. Statt zu brechen, dehnt sie sich in die Länge – und begibt sich beim Loslassen wieder in ihre ursprüngliche Form. Möglich machen das zwei Tricks: Erstens: Das Kupfer, also das Leitermaterial, ist fest mit dem dehnbaren Kunststoff verklebt. Zweitens: Die Leiterbahnen haben eine besondere Form – nicht schnurgerade, sondern geschlängelt. Zieht man die mäandernden Bahnen auseinander, werden sie länger. Lässt man sie los, schlängeln sie sich wieder zusammen.

"Die können die Dehnung mitmachen, weil sie mäandert sind. Wir haben über diese gesamte Form eine gute elektrische Verbindung."

Um ein komplettes elektronisches Gerät zu erhalten, löten die Forscher an den Stellen der Leiterplatte, die nicht oder kaum gedehnt werden, konventionelle Bauteile auf – Prozessoren, Sensoren, LEDs. Löher zeigt, was sich mit den gummiartigen Platinen anfangen lässt.

"Hier haben wir die dehnbare Elektronik integriert in Textilien."

Ein Kleid auf einem Ständer. Unter dem Stoff eine dehnbare Leiterplatte, bestückt mit Beschleunigungssensor, Steuerelektronik und Dutzenden von Leuchtdioden. Löher greift zu einem Schalter, die LEDs leuchten kurz auf, ein Lichtmuster.

"Wir wackeln mal ein bisschen dran. Dann fangen die an, schneller zu flackern. Die werden gedimmt, dass es wie ein Glitzern wirken soll."

Bei Modedesignern kam das Leuchtkleid gut an, erzählen die Forscher. Und sie haben noch mehr Prototypen gebaut: Eine Jacke mit Leuchtelementen für Bauarbeiter und die Feuerwehr. Ein T-Shirt für Epilepsiepatienten, es warnt vor Anfällen. Ein EKG-Hemd, das Herzströme überwacht. Ein Diagnosepflaster, das den Blutsauerstoff erfasst.

An sich gibt es flexible Elektronikbauteile schon länger. Jedes Kabel lässt sich biegen, ebenso die Verbindungen beim Laptop – sonst ließe sich der Monitor gar nicht auf- und zuklappen. Nun sind Forscher dabei, noch mehr Elektronik flexibel zu machen. Die Kraft, die sie antreibt – das mobile Internet.

"Das Ganze ist dadurch interessant geworden, seit die Leute Smartphones benutzen. Man tippt irgendwo drauf oder zieht irgendwo drüber, und dann passiert irgendwas."

Mit dehnbarer Elektronik lässt sich das auf die Spitze treiben.

"Ich kann Funktionalität einbringen in bisher ungenutzte Flächen. Das ist ein komplett umgebender Touchscreen, den man da machen könnte. In Möbel, Küche, Spülmaschine – solche Geräte."

Das Tattoo auf meinem Arm blinkt – das Telefon. Sanft berühre ich das Muster, das Gespräch ist verbunden. Danach habe ich Lust auf Musik – ein Tattoo auf meinem anderen Arm. Ich drücke auf Start, meine Lieblingsstück erklingt.

Technologie 2: Das elektronische Tattoo.

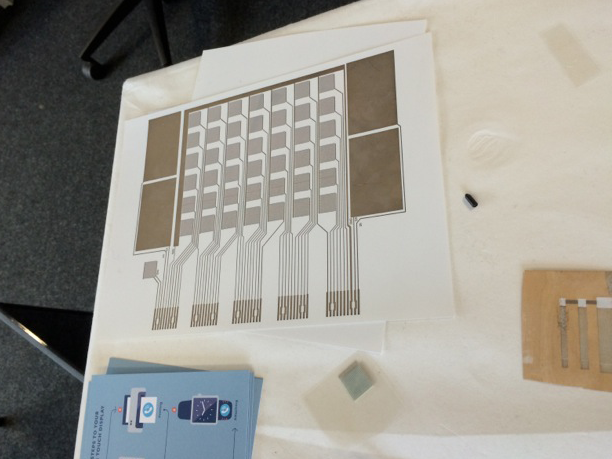

"Wir sind hier bei uns im Drucklabor. Hier werden tatsächlich Displays und Sensoren gedruckt."

Saarbrücken, das Max-Planck-Institut für Informatik. Der Computerwissenschaftler Jürgen Steimle steht in einem Labor, das aussieht wie eine Bastelwerkstatt. Es riecht nach Kleber, und sein Kollege Sergio Soto hantiert mit einer Schablone groß wie ein Kuchenblech.

"Ich träufele etwas Tinte in die Öffnungen der Schablone, das geht ganz einfach. Dann nehme ich diesen Gummischaber hier und ziehe ihn über die Schablone, und zwar mit möglichst viel Druck. Und schon ist auf dem Papier darunter eine Leiterbahn aufgeprägt. Sie sehen: Das ist richtige Handarbeit."

Soto hat gerade eine Leiterbahn hergestellt, und zwar per Siebdruck. Gleich wird er die Prozedur wiederholen und weitere Leiterbahnen aufbringen – für den Prototypen eines biegsamen Sensors

"Wir drucken Leiterbahnen, die flexibel sind, auf hauchdünne Substrate, beispielsweise auf Papier oder Folien. Diese Leiterbahnen können dann zum Beispiel als Sensoren fungieren, um Touch-Eingaben zu erfassen."

Anders als die Fraunhofer-Forscher aus Berlin arbeiten Steimle und seine Leute nicht mit Leiterbahnen aus Kupfer. Stattdessen stellen sie ihre Schaltkreise per Tintenstrahldrucker her. Der entscheidende Trick: Eine leitfähige Spezialtinte. Wenn sie getrocknet ist, leitet sie den elektrischen Strom. Damit lassen sich einfache Schaltungen bauen – zum Beispiel ein elektronisches Tattoo. Ein schwarzes, geschwungenes Muster, eingebettet in durchsichtiges Plastik, das sich Steimles Kollege Martin Weigel gerade auf den Unterarm geklebt hat.

"Die schwarzen Strukturen sind die Leiterbahnen. Da wird Strom durchgeleitet und auch die Berührung erkannt."

Das Tattoo ist ein Bedienfeld für einen MP3-Player und per Kabel mit ihm verbunden. Mit sanftem Druck auf das schwarze Muster steuert Weigel die Funktionen.

"Wir sehen hier mehrere interaktive Elemente, zum Beispiel einen Play-Button. Wir können zum nächsten und vorherigen Lied springen und auch die Lautstärke regulieren."

ISkin, so haben die Forscher ihre Technik getauft – Sensoren, die sich wie eine zweite Haut an den menschlichen Körper anpassen. Jetzt zieht Weigel das elektronische Tattoo ab und nimmt es zwischen die Hände.

"Ich dehne jetzt den Sensor. Wir haben in einer Studie gezeigt: Wir können den mit über 30 Prozent dehnen. Das heißt dieser Sensor ist elastischer als die menschliche Haut selbst."

Nun zeigt Weigel auf ein anderes Sensorelement: eine hauchdünne, dehnbare Tastatur, etwa so groß wie der Bildschirm eines Smartphones. Per Kabel kann man sie an eine Smartwatch anschließen, eine Computeruhr der neuesten Generation.

"Smartwatches haben ein sehr kleines Display, auf dem man nicht gut mit Text interagieren kann. Deswegen haben wir hier einen Sensor, der kann aufgerollt neben einer Uhr sich befinden und nimmt sehr wenig Platz weg. Wenn ich Texteingabe machen will, rolle ich diesen Sensor auf. Ich kann dann auf meinem Unterarm auf meiner Tastatur schreiben. Und wenn ich sie nicht mehr brauche, rolle ich sie einfach wieder zusammen."

Tippt man auf die Gummitastatur am Unterarm, leitet ein Kabel die Impulse an die Uhr weiter, auf ihrem Display erscheint der Text.

"Die Technologie, die wir haben, ist eigentlich produktionsreif. Was wir hier drucken, kann so heute eingesetzt werden. Da sehe ich sehr große Möglichkeiten auch in kurzer Zeit."

Es wird dunkel, das Licht schaltet sich ein. In der Mitte des Raums ein Pfeiler, er leuchtet in Blau. Das Sofa daneben glimmt schwach in Orange. Ich berühre die Fläche, sie wechselt zu rot. Von oben entrollt sich der Bildschirm, er ist hauchdünn, das Bild exzellent.

Technologie 3: Eine Lampe zum Verbiegen.

"Wenn wir mit Designern ins Gespräch kommen, fangen die sofort an zu schwärmen von dieser extrem dünnen, flexiblen leuchtenden Folie, die sie sich überall vorstellen können: entweder frei schwebend im Raum oder integriert in alle möglichen Oberflächen. Wir werden in der Zukunft Licht von dort herbekommen, wo wir uns das im Moment noch gar nicht vorstellen können."

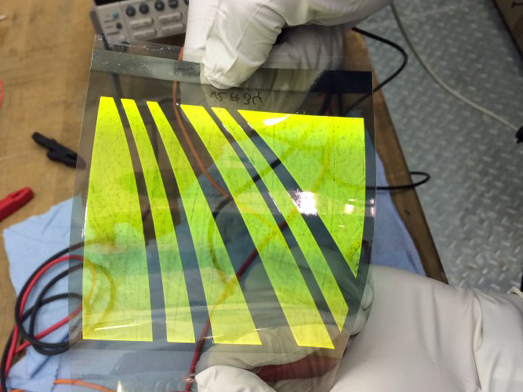

Dresden, das Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik. Hier arbeitet Christian May an der Weiterentwicklung der OLED. Eine noch junge Technologie für Displays und Beleuchtung, verwandt mit der Leuchtdiode.

"Die OLED ist auch eine LED-Technologie. Aber da kommt noch ein O davor. Und das O steht für Organik. Wir verwenden Materialien der organischen Chemie. Halbleitende Materialien, die den Vorteil haben, dass sie großflächig, leichtgewichtig und sehr effizient hergestellt werden können."

Leuchtendes Plastik also. Manche Handy-Displays basieren bereits auf OLEDs, einige Highend-Fernseher und Designerlampen. Die Vorteile: OLEDs sind dünn, großflächig und bieten einen guten Kontrast ohne Hintergrundbeleuchtung. Nur: Die leuchtenden Moleküle brauchen einen Träger, zum Beispiel Glas. Bislang sind diese Träger starr und flach, biegsam sind sie noch nicht. Genau daran tüftelt man in Dresden.

"Ich fange an, eine Rolle einzuklinken. Dann wird die Rolle abgewickelt. Dann findet ein Prozess statt, wird irgendwas abgeschieden, beschichtet. Und dann wird das wieder auf Rolle aufgewickelt. Sodass man nach dem Prozess wieder die Rolle in die Hand nehmen kann."

In der Institutshalle zeigt Fraunhofer-Forscher Stefan Mogck auf einen Metallklotz groß wie ein Kleinlaster. Im Labor lassen sich biegsame OLEDs schon länger herstellen. Die Anlage hier soll nun die industrielle Fertigung erproben. Ein sogenannter Rolle-zu-Rolle-Prozess: Von einer Rolle wickelt sich eine Kunststofffolie ab, das Trägermaterial. Diese Folie wird über eine Walze geführt, Durchmesser zwei Meter. Hier dampft unter Vakuum ein Pulver auf, die leuchtenden Moleküle.

"Man kann sich das vorstellen wie einen Kochtopf. Man legt das Pulver in einen kleinen Kochtopf. Das wird erhitzt, und bei einer bestimmten Temperatur wird das verdampft."

Nacheinander dampfen mehrere Schichten auf, dann wird die Folie wieder aufgewickelt. Zum Schluss kommt noch eine Schutzschicht drauf. Dann ist sie fertig, die Lampe zum Verbiegen: Eine dünne Folie, in diesem Fall mit einem gelben, psychedelisch anmutenden Muster. Mogcks Kollege David Wynands nimmt sie in die Hand und schließt zwei Stromklemmen an.

"Jetzt sieht man, dass die schön leuchtet. In diesem Fall sogar semitransparent. Man kann da sogar noch durchschauen, während die OLED leuchtet. Gleichzeitig fange ich jetzt an, diese Folie zu biegen."

"Und man sieht, dass selbst, wenn man einen gewissen Radius an Biegung erreicht hat, die Folie noch sehr schön leuchtet und man auch noch durchschauen kann."

Denkbar sind Leuchtflächen für Uniformen und Rettungswesten – und Lampen mit den ungewöhnlichsten Formen: Leuchten, großflächig integriert in Mobiliar und Architektur. Oder der Dachhimmel im Auto, der auf Knopfdruck komplett zur Leuchtfläche wird. Die Hoffnung:

"Irgendwann gibt es solche OLED-Folien im Baumarkt von der Rolle zum Runterschneiden."

Andere Forschergruppen, sagt Stefan Mogck, arbeiten bereits an einer noch ehrgeizigeren Technik.

"In ganz frühem Stadium überlegen sich die Leute schon, Textilfäden mit einer OLED-Schicht aufzubringen, sodass das Gewebe an sich dann schon leuchtet. Aber das ist absolute Zukunftsmusik. Da hat man erste Machbarkeitsstudien probiert, dass so was mal gehen könnte. Aber das ist noch ganz weit weg von der Anwendung."

Und noch eine Vision: der OLED-Bildschirm, den man aus der Tasche packen und entrollen kann, sagt Christian May.

"Das flexible OLED-Display wird im Kommen sein. Es passiert sehr viel in diesem sehr dynamischen Feld. Es gibt eine Reihe von Prototypen, die schon sehr vielversprechend sind."

Zeit für den Job. Der Bildschirm liegt aufgerollt vor mir, der Rechner steht bereit. Keine Tastatur, keine Maus und kein Trackpad. Nur ein hauchdünner Handschuh, eine zweite Haut aus Sensoren. Flink und gewandt fliegen meine Finger durch die Luft, wischen von links nach rechts, malen Kreise und Figuren. Der Rechner versteht meine Gesten, auf den Schirm zeichnet er meinen Entwurf.

Technologie 4: Der künstliche Magnetsinn.

"Diesen Sensor auf der Fingerkuppe spürt man überhaupt nicht. Dieser Sensor macht alle Bewegungen auf der Haut mit."

Das Leibniz-Institut für Festkörper- und Werkstoffforschung in Dresden. Physiker Michael Melzer hält seinen Finger hoch. Über die Kuppe schmiegt sich, kaum zu erkennen, ein hauchdünnes Stückchen Folie, groß wie eine Briefmarke.

"Von unseren hochflexiblen und ultraleichten Sensoren habe ich einen auf meine Fingerkuppe angebracht. Wenn ich das nicht permanent machen will, mache ich das mit einfacher Hautcreme. Wenn ich das permanent machen will, kann man Sprühpflaster verwenden. Ich habe jetzt also einen Sensor auf meiner Fingerkuppe und kann jetzt ein Magnetfeld erkennen, indem ich einfach mit dem Finger draufzeige."

Jetzt nähert sich Melzers Finger einem Magneten. Und schon fängt eine kleine Leuchtanzeige, die an den Sensor angeschlossen ist, an zu flackern. Je näher der Finger am Magneten ist, umso mehr Lämpchen leuchten auf. Michael Melzer hat einen siebten Sinn, dem federleichten Fingerkuppensensor sei Dank.

"Das wäre interessant für Mensch-Maschine-Kommunikation, dass man die Möglichkeit hat, mit einer Maschine zu kommunizieren, ohne irgendwelche Teile zu berühren."

Die Technik dahinter, entwickelt mit Forschern aus Japan, ist raffiniert, sagt Melzers Kollege Denys Makarov.

"Der Trick: Wir nutzen eine äußerst dünne PET-Folie, mit einer Dicke von nur anderthalb Mikrometern. Um sie mit dem magnetischen Sensormaterial zu beschichten, dehnen wir diese Folie auf ihre fünf- bis sechsfache Länge. In diesem gestreckten Zustand laminieren wir das Sensormaterial auf, und zwar in einer Vakuumapparatur. Wenn wir den fertigen Sensor dann entspannen, zieht er sich wieder zusammen und bildet dabei kleine Falten – ähnlich der menschlichen Haut."

Gut zu beobachten ist das am Fingergelenk: Hält man den Finger gerade, wirft die Haut Falten. Beugt man ihn, dehnt sich die Haut und wird glatt, ohne zu reißen.

Wie Papier lässt sich der Sensor zerknüllen, ohne kaputtzugehen. Damit taugt er zum berührungslosen Bedienen von Computern. Für implantierbare Sensoren. Oder auch für einen neuen Typ von Robotern, Soft Robotics genannt.

"Das sind Roboter, die komplett aus Gummi bestehen. Sie sind nahezu unzerstörbar und können deshalb auch in sehr rauen Umgebungen agieren. Und unsere flexiblen und dehnbaren Sensoren könnten für die Steuerung und Bewegung dieser Roboter sehr nützlich sein."

Die Fortschritte in den Labors sind beeindruckend. Biegbare Lampen, Sensoren wie Gummi, Magnetfühler so leicht, dass man sie nicht auf der Haut spürt – an vielen Fronten tüfteln Forscher an der neuen Elektronik. Manches könnte bald auf den Markt kommen, etwa das elektronische Tattoo zum Steuern eines MP3-Spielers. Trotzdem: Es gibt noch einiges zu tun. Manche Frage ist noch offen.

Die Haltbarkeit

"Tausendmal biegen ist zum Teil noch ein Problem, weil man dann schon sieht, dass die Eigenschaften degradieren und die Diode weniger hell leuchtet."

Ob bei den OLEDs oder bei den Sensoren zum Ausdrucken.

"Wir haben aber noch keinen Dauereinsatz erforscht. Das wird eine spannende Frage für die kommenden Monate sein."

Und erst recht bei den elektronischen Textilien.

"Waschmaschine ist ein eher heikles Thema. Eine Waschmaschine ist natürlich mechanisch eine extreme Belastung."

Einiges an Ingenieursarbeit ist nötig, um die Systeme dicht zu verkapseln und wirklich stabil und zuverlässig zu bauen.

Die Stromversorgung

"Natürlich braucht man noch die entsprechende Spannungsversorgung. Entweder Energiespeicher, die integriert werden, oder sogenannte Energie-Harvester, also Elemente, die aus der Bewegung oder der Körperwärme Energie beziehen können."

Zunächst können Knopfzellen den Saft liefern. Effizienter aber wäre es, ließe sich die Batterie gleich mitsamt der Elektronik auf Folie drucken. Erste Ansätze gibt es bereits. Und noch eleganter für körpernahe oder sogar implantierte Elektronik wäre, den Strom einfach aus der Umgebung zu ziehen. Energie ernten: Auch daran wird schon gearbeitet.

Die Kommunikation

"Im Moment ist es noch so, dass wir dieses Sensorsignal mit einem Kabel auslesen müssen. Deswegen ist es natürlich sehr interessant für die Zukunft, dieses Signal drahtlos übertragen zu können."

Sensoren und Steuereinheiten, die an Kabeln hängen, sind unpraktisch. Deshalb versuchen die Forscher, ihre Systeme mit winzigen Funkchips zu verbinden.

"Das wird ein großer Durchbruch sein für Implantate. Im Körper möchte man natürlich keine Kabel benutzen, um die Signale zu oder von den Implantaten zu führen. Das wäre ziemlich störend für die Patienten. Deswegen beteiligen wir uns an einer Initiative hier in Deutschland, bei der es um die Entwicklung von drahtloser flexibler Elektronik geht."

Die Absatzmärkte

"Wir haben noch keine Killerapplikation für solche Anwendungen."

Die Ideen klingen verlockend. Doch am Ende entscheidet der Kunde, was er haben will und was nicht. Manche Innovationen haben sich rasend schnell durchgesetzt, Smartphones etwa oder Tablets. Andere Erfindungen wie "Google Glass" scheinen gescheitert – der Markt ist wohl noch nicht reif für die Datenbrille. Ähnliches könnte den elektronischen Textilien drohen. Deren Problem: der Preis.

"Feuerwehren oder Straßenbau sind nicht bereit, soviel Geld auszugeben, wie so eine Art Textilelektronik heutzutage kostet. Die Elektronikindustrie verkauft Produkte mit einem Gewinn von zehn Prozent, während die Textilindustrie Produkte verkaufen möchte mit einem Gewinn von 80 Prozent. Das passt noch nicht zusammen."

Sprecher: Fraglich auch, wie der Kunde den Bildschirm zum Aufrollen aufnimmt. Will er ihn unbedingt haben, weil er dann stets einen großen Monitor zur Hand hat? Oder lässt er ihn links liegen, weil er ihn jedes Mal auffalten muss? Eines jedenfalls scheint klar: Sollte der flexible Monitor ein lukratives Geschäft werden, dürften es andere machen.

"Die Displays kommen heutzutage alle aus Asien. Und deswegen werden wir wahrscheinlich die flexiblen OLED-Displays auch aus Asien sehen."

Haltbarkeit, Stromzufuhr, drahtlose Kommunikation – diese Probleme dürften sich lösen lassen. Das große Manko liegt woanders: Bisher ist die dehnbare Elektronik nicht annähernd so leistungsfähig wie die Prozessoren in unseren PCs, Handys und Tablets. Stattdessen taugen sie als Sensoren, Steuerungen oder Leuchtanzeigen und müssen mit konventionellen, harten Chips verbunden werden, die dann die eigentliche Rechenarbeit übernehmen. Ein Smartphone aus dehnbarer Elektronik, ein T-Shirt mit der Rechenpower eines Pentium-Chips – das ist vorerst reine Sciencefiction. Doch immerhin: Lösungsansätze gibt es auch hier. So könnte man Halbleiterbauteile aus Silizium derart dünn machen, dass auch sie sich biegen lassen, sagt Denys Makarov aus Dresden.

"Man kann einen Halbleiter sehr dünn auf eine biegsame Folie aufbringen. Allerdings sind die Prototypen dieser biegsamen Chips immer noch nicht so leistungsfähig wie normale Prozessoren. Diese Lücke müssen wir noch schließen."

So schnell wie ein moderner Prozessor dürften die Siliziumfolien kaum werden, aber spürbar schneller als die bisherigen Komponenten der dehnbaren Elektronik. Und es gibt einen weiteren Ansatz – die Nanotechnologie. Und der sieht wirklich vielversprechend aus:

"Wir versuchen, neuartige Nano-Verbundwerkstoffe zu entwickeln. Damit meinen wir winzige Nanoteilchen, die wir in ein anderes Material einbetten: das kann ein dehnbarer Kunststoff sein. Und die Nanoteilchen, die wir dort einbringen, können zum Beispiel auf Metallen basieren."

Das Entscheidende: Art, Größe und Menge der Nanoteilchen lassen sich variieren – wodurch man die Eigenschaften des Werkstoffs maßschneidern kann. Bilden die Nanoteilchen Ketten, die als feines Geflecht den Kunststoff durchziehen, ist das Material elektrisch leitend. Und das bleibt es, auch wenn man es auseinanderzieht.

"Es gibt da nämlich einen Trick, und zwar dass man sehr kleine und sehr viele Nanoteilchen verwendet. Diese Partikel sind äußerst mobil, können sich also im Kunststoff bewegen. Zieht man den Kunststoff auseinander, ordnen sich die Teilchen von selbst so um, dass sie miteinander verbunden bleiben und den Strom weiterhin leiten. Bei Versuchen blieb die Stromleitung sogar erhalten, als man das Material bis auf das Dreifache seiner Länge auseinanderzog."

Solche Materialien könnten beim Dehnen und Stauchen sogar ihre Eigenschaften ändern, sagt Elbahri.

"Farbe oder Reflexionseigenschaften könnten sich ändern. Damit ließe sich regeln, wie viel Sonnenlicht in ein Gebäude einfällt, das wäre also ein Hitzeschutz. Auch für Solarzellen wäre das nützlich: Mit einer Nano-Beschichtung könnte man einstellen, welche Farben die Zelle zu verschiedenen Tageszeiten absorbiert. Damit ließe sie sich den Lichtverhältnissen anpassen, die morgens und mittags herrschen. Da wird es so einiges geben, mit dem man spielen kann."

Und auf lange Sicht scheint es sogar denkbar, mit Nanotechnologie komplexere Schaltkreise zu bauen. Vielleicht sogar Prozessoren mit wirklicher Rechenpower – und Computer, die man nicht mehr in Kästen packen muss.