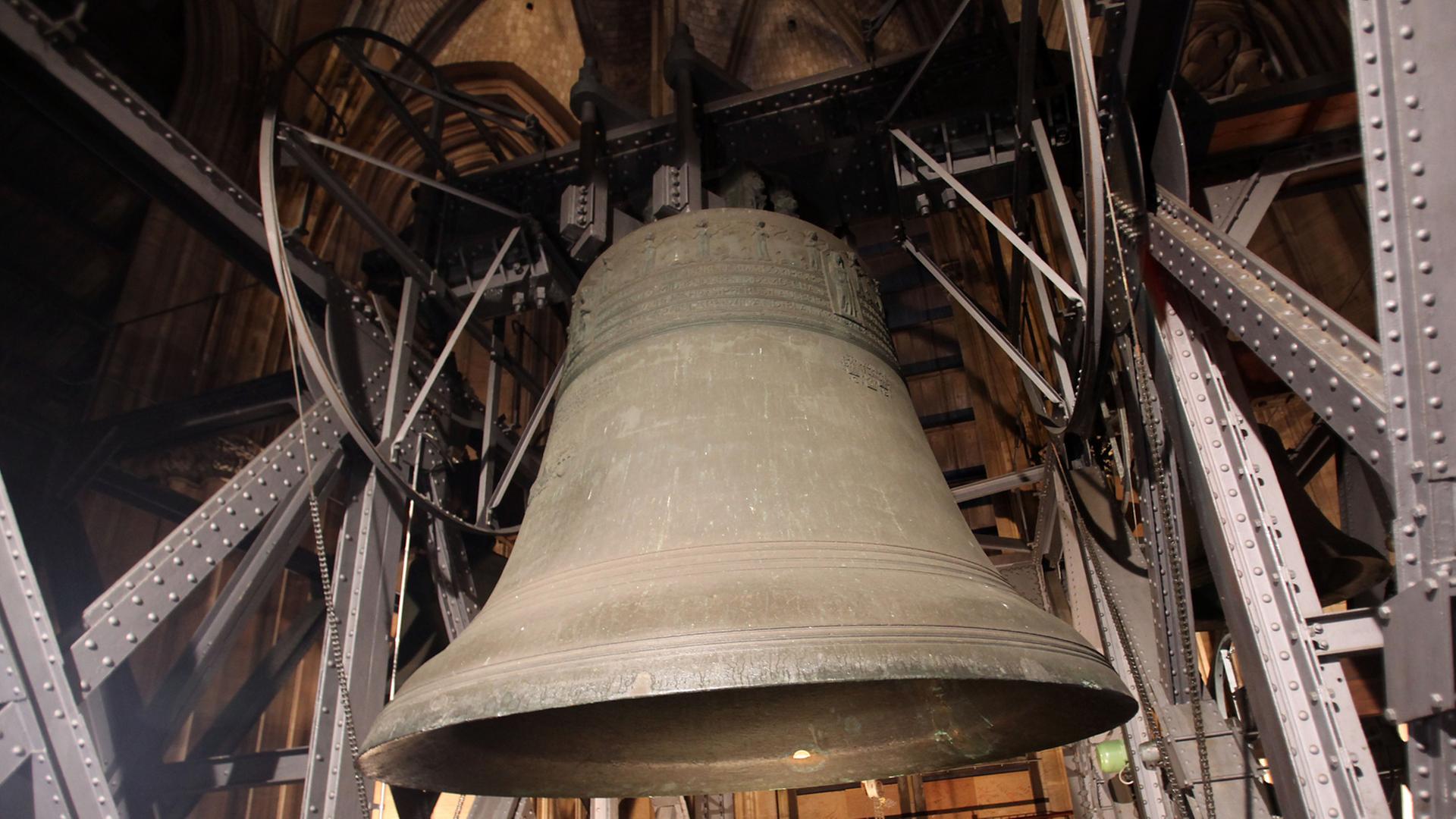

Das Geläut der Klosterkirche Auhausen im Nördlinger Ries. Einige Glocken stammen aus dem 13. Jahrhundert. Sie schlagen noch immer noch wie damals - oder soll man sagen: wieder wie damals? Anfang der 1920er-Jahre fielen dem Pfarrer der Klosterkirche nämlich Missklänge auf. Eine Besichtigung ergab: Eine der Glocken hatte einen fast 50 Zentimeter langen Riss.

Der Pfarrer sprach deshalb Hans Lachenmeyer an, Besitzer einer Schmiede im benachbarten Nördlingen. Der hatte sich nämlich ein ganz neuartiges Werkzeug zugelegt: eine Vorrichtung zum autogenen Schweißen, also zum Schweißen mit einer Gasflamme. Er reparierte damit vor allem Wagenräder und Maschinenteile.

Eine Kirchenglocke zu schweißen, das hatte es noch nie gegeben. Der Schmied überlegte ein paar Tage und nahm dann die Herausforderung an. Er ahnte wohl nicht, dass dieser Auftrag sein Geschäft verändern sollte.

Mit einem Knall zündet die Schweißdüse. Eine 30 Zentimeter lange Stichflamme schießt aus dem Brenner. Der ist fast einen Meter lang und hat ein entsprechendes Gewicht:

"Wenn Sie den dann halten müssen, ist das schon eine körperliche Leistung neben der Wärmebeanspruchung", erläutert Hans Lachenmeyer, der Sohn des älteren Hans Lachenmeyer, der im Jahr 1924 die erste Glocke schweißte.

Sehr langsam führt der Schweißer die Flamme über eine Glocke. "Sie müssen ja davon ausgehen bei vielen Glocken, dass über Stunden geschweißt wird."

Glocken werden auf 450 Grad aufgeheizt

Allmählich verbindet sich das Material mit dem eigens auf die Glockenlegierung abgestimmten Schweißdraht. Die Glocke steht in einem speziellen Ofen. Der besteht vorwiegend aus dickem Dämmmaterial, das auf einem Stahlgerüst aufgezogen ist.

Die Glocken müssen zum Schweißen auf knapp 450 Grad aufgeheizt werden. Bis zu zwei Tage braucht die elektrische Heizung dafür. Um die Temperatur zu halten, wird nur für den Schweißer ein relativ kleiner Zugang geöffnet. Der Mann selbst bleibt natürlich draußen.

Sechs Öfen in verschiedenen Größen stehen im Glockenschweißwerk Hans Lachenmeyer, wie das Unternehmen heute heißt. Es ist das weltweit einzige Unternehmen, das sich auf diese Arbeit spezialisiert hat.

"Ich will‘s Ihnen mal so sagen: Wir sind die einzige Firma, die für die Haltbarkeit garantiert. Wir übernehmen bei jeder Glocke zehn Jahre Garantie. Und wir übernehmen vor allen Dingen Garantie dafür, dass die Glocke nach der Schweißung denselben Klang und Ton hat wie vor dem Schaden."

Etwa 140 Glocken reparieren die Schweißer im Jahr, weil sie Risse oder Brüche haben oder weil der Zahn der Zeit dem Material zugesetzt hat. Viele Berühmtheiten waren darunter, etwa die Erfurter Gloriosa oder der Dicke Pitter vom Kölner Dom:

"Sie kommen ja nicht nur aus Deutschland. Wir haben relativ viele Glocken aus Spanien und auch aus Frankreich. Zum Beispiel eine der ältesten Glocken in Frankreich aus Hagenau wurde bei uns schon in den 50er-Jahren geschweißt, und dann das Straßburger Münster, die 10-Uhr Glocke. Drei waren‘s, glaube ich, nach Versailles. Die baltischen Staaten jetzt in jüngerer Zeit und natürlich Skandinavien."

Ganze vier Mitarbeiter hat das Werk. Hans Lachenmeyer erwartet viel von ihnen:

"Erstens, dass er mitdenkt. Zweitens, dass er seine Erfahrung, die er ansammelt, mit einbringt. Drittens, dass er auch bereit ist, wenn es darauf ankommt. Wir arbeiten oft nachts, weil, Sie können sich vorstellen, bei diesen Ofentemperaturen, wenn es im Sommer dann schon 30 bis 35 Grad Außentemperatur hat, dann haben wir manchmal Raumtemperaturen von 50 Grad. Dann verschiebt sich das Ganze, da wird so vorgeheizt, dass das nachts läuft."

Reparatur kostet ein Drittel eines Neugusses

Eine Ausbildung zum Glockenschweißer gibt es nicht. Allgemein bieten Metallberufe die Grundqualifikation. Aber es ist nicht einfach, geeignete Mitarbeiter zu finden, sagt der Senior-Chef:

"Es wird immer schwieriger, und zwar deswegen, dass jemand bereit ist, in seiner beruflichen Tätigkeit langfristig sich zu binden. Nicht heute da, morgen dort, weil, ich kann ihn eigentlich erst übermorgen voll einsetzen. In der Regel sind meine Mitarbeiter erst nach drei bis vier Jahren wirklich voll einsetzbar."

Hans Lachenmeyer ist seit mehr als 50 Jahren im Geschäft. Inzwischen hat sein Sohn Thomas das Unternehmen nach einem Maschinenbaustudium übernommen. Er führt es in fünfter Generation - wobei: Es ist erst die dritte Glockenschweißer-Generation. Zukunftssorgen hat Hans Lachenmeyer für das Unternehmen nicht. Einerseits, weil die meisten Kirchen sich keine neuen Glocken leisten können - eine Reparatur koste nur etwa ein Drittel vom Preis eines Neugusses. Und anderseits seien Glocken ja Kulturgut:

"Und da sagt das Denkmalschutzgesetz in allen Ländern gleich: muss erhalten werden. Und eine Glocke zu erhalten ist ja nicht getan, dass man sie hinstellt als Denkmal. Sondern man sagt ja völlig zu Recht, ist ja auch ein Klangdenkmal."