"Hier haben wir jetzt den wichtigsten Teil der Anlage. Hier wird das hochwertigste Material, das wir aus Abbrüchen generieren, verarbeitet."

Sebastian Rauscher führt über den Wertstoffhof von Kirchheim unter Teck, gut 20 Kilometer östlich von Stuttgart. Zwischen brusthohen Mauern lagern Schotter, Dachziegel, Betonplatten, alles sauber in Haufen sortiert.

"Das Ganze wird hier mit der Betonzange am Bagger vorzerkleinert, damit es in den Brecher reinpasst."

Es sieht auf den ersten Blick nicht gerade hochwertig aus: Betonteile aus abgerissenen Gebäuden oder von Brücken.

"Das was reinkommt, ist erstmal Abfall, genau. Und man muss relativ viel Aufwand betreiben, um aus Abfall ein Produkt zu machen."

Ein riesiger Bagger hebt gerade eine schätzungsweise 500 Kilogramm schwere Betonplatte an und zerdrückt sie wie einen Butterkeks. Die Betonsteine werden gemahlen, sortiert und am Ende an Betonwerke geliefert. Rohstoff für Recycling-Beton, der auf dem Markt noch immer ein absolutes Nischendasein fristet.

Die Welt müsste weg vom Beton - und das schnell

Will man die Probleme hinter dem Klimawandel verstehen, kann man über den Flugverkehr reden oder über SUVs. Oder man wendet sich gleich den richtig großen Problemen zu. Werner Sobek vom Institut für Leichtbau, Entwerfen und Konstruieren an der Universität Stuttgart:

"Natürlich wird bei der Herstellung von einem Kubikmeter Stahlbeton plus des darin befindlichen Stahls im Durchschnitt 320 bis 340 Kilogramm CO2 emittiert. Das bedeutet, Sie emittieren bei der Herstellung von einem Kubikmeter Stahlbeton so viel CO2 wie 4.000 Bäume einen Tag lang umsetzen können: das heißt, einatmen und in eine Baum- und Blattstruktur umsetzen können. Das gibt Ihnen ungefähr eine Indikation dafür, wie viele Wälder sie benötigen oder wie viele Wälder sie beschäftigen, wenn sie gerade mal ein kleines Einfamilienhaus betonieren."

Laut dem Weltklimarat gehen drei Milliarden Tonnen CO2 jährlich allein auf die Produktion von Zement zurück. Das sind bis zu zehn Prozent des vom Menschen ausgestoßenen Treibhausgases. Die Welt müsste weg vom Beton und das schnell. Das Gegenteil ist der Fall. Zwischen 2011 und 2013 wurde in China so viel Beton hergestellt und verbaut wie in der Geschichte der Vereinigten Staaten insgesamt. Die Welt ist so süchtig nach Beton wie nie zuvor. Dabei gibt es Visionäre, die das Problem erkannt haben und die das Bauen mit Beton derzeit neu erfinden wollen.

Kapitel 1: Mut zur Lücke

Wer die Idee des nachhaltigen Bauens zurückverfolgen will, kommt an Werner Sobek nicht vorbei. Er gibt sich nicht damit zufrieden, dass die Dinge so sind wie sie sind:

"Eigentlich wollte ich Bühnenbild studieren, aber das war dann, nach der zweiten Ölkrise, keine Berufsperspektive, weil es in Arbeitslosigkeit geendet hätte."

In den 70er-Jahren studierte er Architektur und Bauingenieurwesen. Zwei Fächer mit sehr unterschiedlichen Ansprüchen. Sobek wollte gleichzeitig nüchtern berechnen und Architektur ästhetisch gestalten – und war unzufrieden:

"Ich habe Beton, und das war geprägt durch meinen verehrten akademischen Lehrer Jörg Schlaich, immer als etwas gesehen, das auf der Baustelle missbraucht wird, weil Beton der einzige Baustoff signifikanter Festigkeit ist, den man auf der Baustelle in beliebige Formen bringen kann. Und durch Schalung wird er in rechtwinklige, rechteckige Formen gegossen, die eigentlich seinem Naturell, der dem Baustoff innewohnenden Eigenschaft, in keinster Weise entspricht."

Zu jener Zeit wurde die Dämmung immer wichtiger. Gebäude wurden in immer mehr Styropor und andere Materialien eingepackt. Doch unter dieser Dämmschicht steckte wie eh und je viel Beton.

"Was ich damals noch nicht gewusst habe, war - Anfang der 1990er-Jahre - dass das Herstellen dieser Baustoffe so dramatisch mit Emissionen behaftet ist. Ich war damals wie viele andere immer noch eher energiefokussiert."

Material einsparen heißt auch CO2 einsparen

Werner Sobek gründete ein Architekturbüro, das sich heute weltweit einen Namen im Leichtbau gemacht hat. Weniger Beton, das ist auch weniger "Graue Energie". Sobek versucht, wo es geht, zu sparen. Indem er in der Substanz leichter baut, mit Holz, Textilien und viel weniger Beton als üblich. Und er wurde Professor an der Universität Stuttgart, wo er den nächsten großen Wurf vorbereitet hat.

"Haben wir diese Muster schon gesehen?"

Werner Sobek führt durch sein ehemaliges Institut – seit Mai 2020 ist er im Ruhestand. Er zeigt auf einen Tisch, auf dem verschiedene Betonwürfel stehen, mit runden, ovalen oder gewundenen Hohlräumen.

"Was Sie hier sehen, sind kleine Demonstrationen, die darlegen sollen, dass man beispielsweise in einen Beton- oder Mörtelwürfel überall dort Hohlräume einbauen kann, wo er eine niedrige Beanspruchung erfährt."

"Gradientenbeton" ist leicht und doch stabil

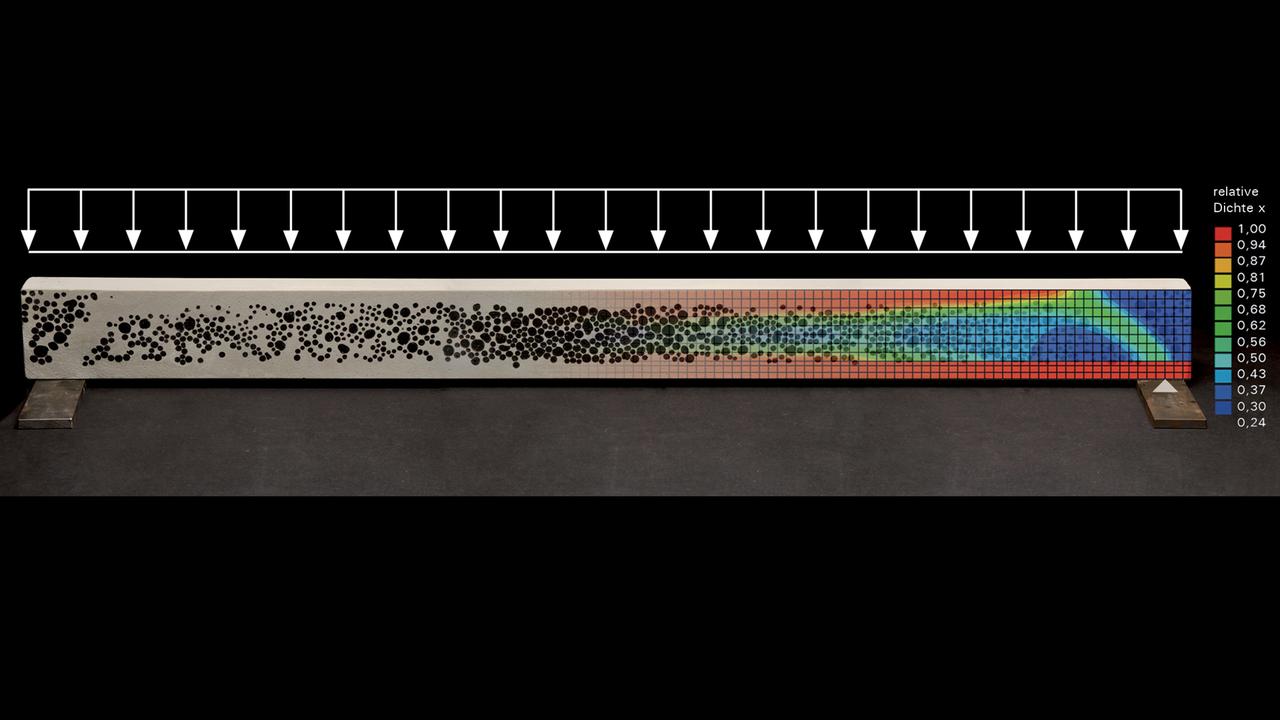

Es ist Beton mit der Porenstruktur eines Schwamms, den Werner Sobek "Gradientenbeton" nennt. Ein leichter und doch stabiler Baustoff. Aber der Teufel steckt im Detail.

"Das ist die Frage: Woher weiß man, wie die Beanspruchungsverteilung in so einem dreidimensionalen Gebilde ist? Woher weiß man, wo welche Pore mit welcher Größe zu platzieren ist? Das nächste ist, wie stellt man das her? Und das dritte ist: Wie berechnet man das Ergebnis? Das hat mich jetzt 20 Jahre meines Lebens gekostet."

Wer ein Haus baut, muss wissen, was er tut. Es muss vielleicht nicht für die Ewigkeit halten. Aber das Haus sollte für ein Jahrhundert stehen, ohne die Bewohner unerwartet unter sich zu begraben.

Kapitel 2: Aus alt mach neu

"Man ist am Anfang natürlich immer skeptisch, wenn man ein anderes Material einsetzt. Hat es tatsächlich die gleiche Tragfähigkeit?"

Rolf Bickelmann ist Leiter des städtischen Hochbauamtes von Tübingen. Und er hat 2015 eine Idee, wie er zwei Probleme gleichzeitig lösen kann.

Rolf Bickelmann ist Leiter des städtischen Hochbauamtes von Tübingen. Und er hat 2015 eine Idee, wie er zwei Probleme gleichzeitig lösen kann.

"Hat es dieselbe Dauerhaftigkeit, weil man ja keine Kriterien dafür hat? Und man muss da manchmal auch ein bisschen mutig sein."

Da ist zum einen ein städtisches Gebäude, Baujahr 1954, energetisch völlig veraltet und viel zu klein. Es handelt sich ausgerechnet um das technische Rathaus, das auch Sitz des Hochbauamtes ist. Und da ist zum anderen das Ziel von Tübingen, bis 2030 CO2-neutral werden zu wollen.

"Unsere ursprüngliche Idee war ja: Wir haben hier ein Bestandsgebäude und wir haben Abbruchmaterial. Wir nehmen das, was wir abbrechen, und setzen das wieder ein."

Das erzählt Walter Fritz, der in dem Architekturbüro angestellt ist, das für den Bauentwurf verantwortlich ist. Nur ein Teil des alten Zweckbaus müsste abgebrochen werden, das alte Satteldach und einige Zwischenwände. Bei diesem Abriss entstünde genügend Bauschutt aus Ziegeln und Betonteilen. Diese Teile sollen zerkleinert, gemahlen und wieder zu neuem Beton für den Anbau werden. Soweit die Idee. Rolf Bickelmann:

"Also, wir gehen da rein. Hier sieht man eigentlich schon den Reiz."

Die Idee "Recyclingbeton" ist gar nicht neu

Der Leiter des Hochbauamts führt in sein neues altes Arbeitsdomizil. Von außen eine helle Klinkerfassade, hinter dem Eingang ein überdachter Lichthof, der den neuen mit dem alten Gebäudeteil verbindet – und da steht eine Schautafel.

"Das da sind Eindrücke vom Bau. Auf dieser Ebene dürfte es schon Recyclingbeton sein, diese Decke über dem EG."

Das Gebäude ist nun fertig, mit Decken und Wänden aus Recyclingbeton. Eine Baustoffprüferin der Hochschule Konstanz schickte eigens zwei Studentinnen nach Tübingen, die den Recyclingbeton auf Eignung prüften. Und die machten im Altbauteil des Technischen Rathauses eine Entdeckung.

"Das muss so im Verlauf des Jahres 2017 gewesen sein."

Der alte Teil des Gebäudes, der direkt nach dem Krieg entstand, wurde auch schon aus Recyclingbeton gebaut – und zwar auch aus recyceltem Bauschutt, der damals überall herumlag. In Tübingen hatte man unwissentlich einer uralten Idee neuen Glanz verliehen. Bickelmann:

"Es ist nicht ungewöhnlich. Ich kann mich erinnern, schon während des Studiums hat unser Tragwerksprofessor Referate darüber gehalten, mit welchen Materialien und Methoden man gebaut hat. Es war also durchaus üblich, aber das ist wie so viele Sachen etwas in Vergessenheit geraten, weil ja immer die neuen Sachen besser sind als die alten. Und man dachte, so Althergebrachtes macht man nicht mehr. Man baut nicht mehr mit Bombenziegeln."

Nur geringe CO2-Einsparung beim Recyclingbeton

Am Ende wurde der neue Recyclingbeton nicht auf der Baustelle, sondern in Kirchheim unter Teck aufbereitet - 40 Kilometer entfernt.

"Es gab im Umkreis von mehr als 200 Kilometern nur ein Betonwerk, das den herstellt und auch nur ein Recyclingwerk, das die Rohstoffe dafür herstellt. Zum Glück für uns jetzt war es sehr nah."

Aber wurde überhaupt CO2 eingespart? Altbeton wurde zerkleinert, aus der Mischung murmelgroße Kiessteinchen abgetrennt und zuletzt im Betonwerk mit frischem Zement, Wasser und Sand vermengt. Das heißt, der Kies im Recyclingbeton ist der einzige echte recycelte Rohstoff. Damit hilft Recyclingbeton zwar, Rohstoffe zu sparen, stellte eine Studie der Technischen Universität Cottbus fest. Doch in der CO2-Bilanz des Betons spielt der Transport der Zuschlagsstoffe, von Kies und Sand, nur eine winzige Rolle, und das unabhängig davon, ob die Schüttgüter aus Recyclingwerken oder aus einer Kiesgrube stammen. Denn über 98 Prozent der CO2-Emissionen des Betons stammen aus einer ganz anderen Quelle, nämlich aus der Zementherstellung.

Das technische Rathaus erreicht nun immerhin Passivhausstandard und erzeugt seinen Strom über Photovoltaik auf dem Dach selbst. Doch eines haben die kommunalen Vorreiter in Tübingen nicht erreicht: ihr Recyclingbeton spart gegenüber Frischbeton nicht einmal eine Tonne CO2.

Der Elefant im Raum – oder sagen wir besser: die CO2-Schleuder im Beton – sind also gar nicht die Zuschlagsstoffe.

Kapitel 3: Zement

"Der Sand kommt in den Einfülltrichter. Das Wasser ist schon im Mischgefäß."

Es ist jene Zutat, die den Beton erst zum Beton macht. Denn erst sie verbindet Kies und Sand miteinander.

"Dann geben wir den Zement zum Wasser."

Frank Winnefeld ist Zementchemiker an der Eidgenössischen Materialprüfungs- und Forschungsanstalt in Dübendorf bei Zürich. Die Schweiz ist Vorreiter bei der Zementforschung. Er gibt das weißgraue Pulver in eine industrielle Rührmaschine. Noch ist das Pulver trocken.

"Normalerweise müsste ich jetzt eine Staubmaske tragen."

Nach 90 Sekunden ist der Mörtel angerührt. Mit dem Wasser bildet der Zement Hydratverbindungen, die den Beton nach dem Abbinden steinhart machen.

"Kulturhistorisch kennt man natürlich den römischen Beton. Die Griechen haben es in Wirklichkeit erfunden. Die Römer haben es dann noch perfektioniert. Dort hatte man aber als Bindemittel nicht den heutigen Zement, sondern hat mit Kalken gearbeitet, die man mit sogenannten Puzzulanen wie Trass oder auch mit Ziegelmehl vermischt hat, um eine zusätzliche Festigkeit zu bewirken."

Erst 1845 wurde das Rezept der alten Römer verbessert

Nach beinahe 1900 Jahren ist das Pantheon in Rom noch immer der weltweit größte Kuppelbau ohne Stahlverstärkung, der maßgeblich aus Beton besteht: Dessen Herstellung war eine zeitraubende Angelegenheit, denn die antiken Betonplatten sind vermutlich über Wochen ausgehärtet. Erst um 1845 gelang es dem englischen Chemiker William Aspdin, das römische Herstellungsverfahren zu verbessern. Winnefeld:

"Das hat man eigentlich erst im 19. Jahrhundert erkannt, dass sich bei einem Brennprozess bei diesen 1450 Grad ein wesentlich reaktiveres Material bildet. Und das hat man dann damals aus Marketinggründen Portlandzement genannt, aufgrund der Farbe der daraus hergestellten Baustoffe, die ähnlich war wie ein spezieller Sandstein in Großbritannien."

Der Portlandzement ist ein wahres Wundermaterial. Er machte Betonbauten, gemeinsam mit Stahl, im heutigen Sinne erst möglich. Jede Autobahnbrücke und jeder Wolkenkratzer verdankt seine immense Festigkeit ihm. Portlandzement ist leicht herzustellen, zu transportieren und er ist billig. Viel zu billig.

"Viel zu erfolgreich und viel zu billig"

Die Chemikerin Karen Scrivener versteht wohl so viel von den Problemen des Zements wie sonst kaum jemand. Sechs Jahre verbrachte sie in der Forschungsabteilung eines französischen Zementkonzerns, bis sie an die Eidgenössische Technische Hochschule in Lausanne wechselte. 2016 veröffentlichte sie mit mehreren Kollegen einen Bericht für das Umweltprogramm der Vereinten Nationen, der deutlich machte: Zwar entsteht bei der Herstellung von einer Tonne Zement weniger CO2 als bei der Verhüttung von Stahl. Aber die schiere Menge, 4,6 Milliarden Tonnen pro Jahr, sind ein ernstes und nur schwer lösbares Problem. Der daraus hergestellte Beton entspricht einer 30 Zentimeter dicken Mauer, die einmal den Äquator umspannt und die dabei über tausend Meter hoch sein müsste. Diese Betonmenge produziert der Mensch jedes Jahr.

Ein quasi unverzichtbares Baumaterial

Karen Scrivener: "Um das mal in einen Zusammenhang zu setzen: Wenn man nur 25 Prozent dieser Betonmenge durch Holz ersetzen will, müsste man einen neuen Wald pflanzen, der anderthalb mal so groß ist wie die Fläche Indiens. Das ist unmöglich, okay? Zuallererst müssen die Leute einsehen, dass der Beton da ist, um zu bleiben, und dass es das am wenigsten schlechte Material ist, das wir haben. Ich sage nicht, dass es gut ist, aber ich sage, dass es am wenigsten schlecht ist."

Die Zementindustrie sucht seit Jahrzehnten nach einer Lösung für dieses Dilemma: Klimaverträgliche, gute technische Lösungen schienen fern zu sein. Wenn es auch zahlreiche Versprechen gab.

Das wohl kühnste wurde 2010 auf einer Tagung des Medienunternehmens Bloomberg vorgestellt: "Die meisten von uns denken nicht lange über Zement nach."

Firmenchef Stuart Evans wollte den Zement, wie er sagte, "wieder sexy machen". Mit seinem Startup Novacem am Imperial College in London versprach er einen Zement, der über seine Lebenszeit mehr CO2 aufnimmt als bei seiner Herstellung entsteht. Einmal gegossen und erstarrt, sauge der Beton durch einfache chemische Reaktionen jahrelang das Treibhausgas aus der Atmosphäre. Und das passiere bei dieser Rezeptur ganz automatisch:

"Unser Zement basiert auf Magnesiumsilikaten, die keinen Kohlenstoff enthalten. Und die Weltreserven liegen bei zehntausend Milliarden Tonnen. Wir glauben, dass das für unseren ehrgeizigen Businessplan reichen sollte."

Der CO2-aufnehmende Zement - ein Flop

Dazu Frank Winnefeld: "Theoretisch ist das möglich. Praktisch gibt es aber durchaus Hindernisse. Es gibt bislang eigentlich noch keinen ökonomisch interessanten Prozess, diese Magnesiumsilikate ausreichend schnell zu karbonatisieren."

Das Vorhaben scheiterte, weil sich das Verfahren nicht großtechnisch umsetzen ließ. Novacem ging 2016 bankrott. Dazu existiert der Rohstoff für diesen Zement, das Mineral Olivin, nur in vereinzelten Regionen mit vulkanischer Vergangenheit. Karen Scrivener stieß bei ihrer Forschung wieder und wieder auf dieses fundamentale Problem:

"Mehr als 98 Prozent der Erdkruste besteht aus nur acht Elementen: darunter Natrium und Kalium. Sie sind sehr gut löslich, so dass sie keine Hydrate bilden. Bei Magnesium und Eisen gibt es das umgekehrte Problem, sie sind nicht löslich. Es bleiben drei Elemente übrig, die Oxide von Kalzium, Aluminium und Silizium."

Über 33 Milliarden Tonnen Beton pro Jahr müssen aus Rohstoffen hergestellt werden, die in der Erdkruste weit verbreitet sind. Das begrenzt die möglichen Alternativen immens.

"Ich weiß nicht, ob die Leute mal eines von diesen riesigen Zementwerken gesehen haben. Da gibt es da eine lange Röhre, die sich ständig dreht und wo am anderen Ende eine Flamme brennt, und die erhitzt eine Mischung aus Kalkstein und Ton."

Kalkstein und Ton, die Rohstoffe für Portlandzement. Frank Winnefeld: "Das brennt man in einem kontinuierlichen Prozess, in einem sogenannten Drehrohrofen bei etwa 1450 Grad Celsius, und was dann entsteht, ist der sogenannte Zementklinker, ein gebranntes, kugelförmiges Material."

Recycelte Brennstoffe für Zementöfen verbessern die Bilanz nur wenig

Wie kann ein solcher Prozess noch klimafreundlicher gestaltet werden? Es hat sich schon manches getan. Die Drehrohröfen werden heute nicht mehr mit Kohle beheizt. Ein Großteil des Brennstoffs sind mittlerweile Autoreifen, Altöl, gebrauchte Lösungsmittel und Tiermehl, die bei 1450 Grad auch gleich rückstandslos verbrennen. Auch Wasserstoff wäre denkbar. Aber all das ändert nur wenig an der CO2-Bilanz. Dem Zementklinker werden heute auch Schlacke aus Hochöfen der Stahlproduktion und Flugasche aus Kohlekraftwerken beigemischt. Dank dieser Zusätze wird pro Tonne Zement mittlerweile deutlich weniger kohlenstoffhaltiges Karbonatgestein benötigt. So paradox es klingt: Die Reste der Kohleverbrennung und von Stahlwerken haben bereits dazu beigetragen, den Zement klimafreundlicher zu machen. Nachhaltig ist das trotzdem nicht.

Karen Scrivener kann das nur mit etwas Humor relativieren: "60 Prozent der weltweiten CO2-Emissionen stammen aus Kohlekraftwerken. Und damit müssen wir natürlich als allererstes aufhören."

Vor einigen Jahren wird Karen Scrivener von einem Kollegen angerufen, einem Professor in Kuba, der sie unbedingt besuchen möchte. In Lausanne angekommen, erzählt er von der schwierigen Zementproduktion in seinem Land. Denn auf Kuba gibt es kaum Hochofenschlacke oder Flugasche, um sie dem Zement beizumischen. Nur Ton, in Form des natürlich vorkommenden Gesteins, gibt es zu Hauf. Und Ton hat eine besondere Eigenschaft, wenn man ihn mit Kalk zusammenbringt.

Kalzinierter Ton würde CO2-Fußabdruck um ein Achtel senken

"Unsere Antwort lautete: kalzinierter Ton. Tone können, wenn man sie mit Kalk versetzt, sehr reaktive Materialien produzieren. Das heißt, wenn man sie auf etwa 800 Grad Celsius erhitzt. Und obwohl Sie für diese Erhitzung ein wenig Energie benötigen, ist der Beitrag zum CO2-Budget viel, viel geringer als beim gewöhnlichen Zementklinker. Es ist ungefähr ein Drittel bis ein Viertel des CO2."

Es klingt nach viel, aber ist es das wirklich? Würde man weltweit Zementklinker mit kalziniertem Ton herstellen, ließe sich der gewaltige Fußabdruck der Zementindustrie auf einen Schlag um ein Achtel senken, schätzt Karen Scrivener. Die mögliche Reduktion entspricht immerhin dem CO2-Ausstoß Großbritanniens, den man alljährlich vermeiden würde. Aber schon für diesen moderaten Schritt ist noch viel Arbeit notwendig.

"Die Industrie überzeugen, das ist ein schwieriger Schritt. Die Industrie ist sehr konservativ."

Kapitel 4: Wer wagt den Betonwandel?

Das Tempo ist es, das die Visionäre im Betonbau und der Zementherstellung stört. Eine konservative Industrie. Auch die Planer zögern. Selbst staatliche Bauherren schreiben Recyclingbeton nur selten aus. Und das, obwohl die Zuschlagsstoffe, also Kies und Sand, immer knapper werden.

Hierzulande werden Gebäude dank strenger Gesetze so gut gedämmt wie nie zuvor, aber der Energieverbrauch bei der Betonherstellung, die Graue Energie, ist noch immer nicht eingepreist. Im Sommer 2020 verabschiedete der Bundestag zwar ein neues Gebäudeenergiegesetz, das die Graue Energie erwähnt. Nur Instrumente zum Betonsparen enthält es nicht.

Auch ökologisch hergestellte Baustoffe dürften kaum weiterhelfen. Zwar gibt es mittlerweile zehngeschossige Gebäude aus Holz, und auch Ziegel, Lehm oder Stroh werden wieder häufiger eingesetzt. Aber diese Werkstoffe werden die aktuell verbaute Betonmenge niemals ersetzen können. Und wenn doch, ergäben sich unweigerlich neue ökologische Probleme.

Das CO2 der Zementherstellung verklappen - ein Ausweg?

In Norwegen testet ein Zementwerk das "Carbon Capture and Storage", ein Verfahren, bei dem CO2 abgefangen und in ehemalige Gaslagerstätten gepumpt wird. Ein einziges Pilotprojekt neben tausenden Zementwerken weltweit, die weiter viel CO2 ausstoßen.

Der Hunger nach dem erfolgreichsten Baustoff der Menschheit bleibt groß. In Südasien und Afrika wächst der Anteil der Stadtbevölkerung – und damit die Städte selbst. Der Beton ist zu billig, zu einfach herzustellen und zu praktisch. Der Beton ist hier, um zu bleiben. Die Frage ist: in welcher Form?

Das Verbesserungspotential bleibt momentan reine Theorie

Recyclingbeton, neue Zementtypen und der Gradientenbeton mit Hohlräumen könnten den immensen CO2-Fußabdruck der Betonindustrie bei gleichbleibender Bauaktivität um 60 bis 70 Prozent senken. Jedenfalls auf dem Papier.

"So, jetzt gehen wir noch ins Freie."

Werner Sobek führt aus seinem ehemaligen Institutsgebäude hinaus. Er möchte noch etwas zeigen. Umgeben von Zweckbauten des Stuttgarter Unicampus steht hier auf einer Wiese vielleicht die Zukunft des Betonbaus.

"Das ist unser Experimentgarten."

Zwei Jahrzehnte lang versuchte Sobek, gemeinsam mit Bauingenieuren und Architekten, die schiere Masse von Beton in einem Gebäude, in Wänden oder Decken, zu verringern. Mit Rechenmodellen und Experimenten. Ein Balanceakt.

Zwei Jahrzehnte lang versuchte Sobek, gemeinsam mit Bauingenieuren und Architekten, die schiere Masse von Beton in einem Gebäude, in Wänden oder Decken, zu verringern. Mit Rechenmodellen und Experimenten. Ein Balanceakt.

"Hier sehen Sie jetzt einen Träger oder einen Deckenstreifen aus Stahlbeton, der in dieser Gradientenbetonbauweise ausgeführt ist."

"Gradientenbeton" wird bislang kaum verwendet

Ein Träger, gut vier Meter lang und dick wie ein Oberschenkel. Murmelgroße Löcher in regelmäßigen, aber wechselnden Abständen durchziehen den ganzen Träger. Werner Sobek sagt: Dieser Träger ist genauso stark wie massiver Stahlbeton. Aber er enthält 50 Prozent weniger Beton, auch 60 bis 70 Prozent Einsparung wären denkbar. Das bedeutet: Aus der gleichen Betonmenge eines einzelnen Hauses könnte man mit Gradientenbeton mehr als zwei bauen. Man könnte.

"Wie viele Decken, die derzeit gebaut werden, verwenden denn schon Gradientenbeton?" "Keine, null."

Die Technik dafür, die Hohlkugeln beim Gießen passgenau an die richtigen Stellen des Betonträgers zu bekommen, ist mittlerweile einsatzbereit. Ein erstes Deckenfeld soll 2021 hergestellt werden. Bis der Gradientenbeton zur Baunorm und damit zum Alltag auf Baustellen wird, dürften aber noch Jahre vergehen. Und die globale Zukunft des Betons wird ohnehin nicht auf Baustellen in Tübingen, Stuttgart oder Brüssel entschieden. Karen Scrivener:

"Europa schluckt heute etwa fünf Prozent des weltweiten Zementverbrauchs. 90 Prozent entfallen auf Schwellen- oder Entwicklungsländer, allen voran China. Mehr als die Hälfte des Zements wird heute in China verwendet. Aber China hat in den letzten Jahrzehnten viele seiner Bauarbeiten fertiggestellt. Und jetzt müssen wir uns überlegen, wer das nächste China sein wird. Wo wird die nächste rasche Explosion der Bautätigkeit stattfinden?"

Die jungen, wachsenden Länder brauchen Beton

Es sind Indien und viele afrikanische Staaten mit ihrer jungen und wachsenden Bevölkerung. Werner Sobek:

"Jetzt ist die Frage: Wie viel Baustoff benötige ich, um eine gebaute Heimat für diese Menschen herzustellen, die eine Frischwasserversorgung, eine Abwasserentsorgung, eine Abfallentsorgung, Zugang zu Bildung und Zugang zu medizinischer Versorgung in einigermaßen vernünftiger Art und Weise hergibt? Das sind, ungefähr könnte man sagen, 250 bis 300 Tonnen pro Person. Unter dem geht es nicht."

Das würde bedeuten: Pro Sekunde müssten zusätzlich 800 bis 1000 Tonnen Rohmaterialien aus Steinbrüchen abgebaut und zu Beton verarbeitet werden. Und das pro Sekunde. Ohne einen Betonwandel sind damit alle gesteckten Ziele für den globalen Klimaschutz kaum zu erreichen.

"Wir müssen sagen, so wie es auch Papst Franziskus sagt: Wir alle bewohnen dieses eine Haus. Entweder wir kriegen es gemeinsam hin, oder unsere Kinder werden katastrophale Zustände erleben - und da bin ich kein Schwarzmaler. Für einen Wissenschaftler ist es eine Rechnung, die man auf dem Bierdeckel machen kann, wo das hinführt. Und zwar in wenigen Jahren, wenn wir so weitermachen wie bis jetzt."