Vor einer Weile am Flughafen Hamburg, früh am Morgen. Es geht nach Bukarest, eine Dienstreise. Zweieinhalb Stunden lang wird die Maschine unterwegs sein. Meine CO2-Bilanz, inklusive Rückflug: mehr als eine halbe Tonne. Klar – im Prinzip hätte ich auch den Zug nehmen können. Aber die Fahrt hätte mehr als 30 Stunden gedauert, ein Gezockel durch halb Europa. Und das war mir einfach zu strapaziös.

Das Boarding beginnt, ich stelle mich in der Schlange an, zeige meine Bordkarte, trotte durch die Gangway den anderen Passagieren hinterher ins Innere der Maschine, vorbei an einem der beiden Triebwerke. Das schlechte Gewissen meldet sich wieder. Noch läuft es mit fossilem Kerosin, mit Treibstoff aus Erdöl.

Fast eine Milliarde Tonnen CO2. Soviel stößt der globale Flugverkehr pro Jahr aus – rund zehn Prozent aller Verkehrsemissionen. Autos und Lkw pusten zwar deutlich mehr in die Luft. Aber für sie gibt es Alternativen – Elektroantrieb und Brennstoffzelle, und natürlich die Bahn. Anders beim Luftverkehr: Elektro- und Brennstoffzellenflieger existieren bislang nur als Prototypen. Und: Sie dürften eher für Kurzstreckenflüge taugen. Mittel- und Langstrecke werden aufs Kerosin bis auf weiteres kaum verzichten können. Deshalb sucht die Fachwelt nach Alternativen – nach Flugtreibstoffen, die möglichst klimaneutral sind. Eine Alternative ist schon auf dem Markt.

"Ich heiße Henrik Erämetsä bei der Firma Neste."

Henrik Erämetsä meldet sich per Internet aus einem Hotelzimmer in Montreal, wo er gerade eine Konferenz besucht. Erämetsä arbeitet bei einer finnischen Firma namens Neste, dem weltgrößten Hersteller von Biokerosin.

"Neste produziert derzeit Tausende von Tonnen Biokerosin jährlich. Unsere Kapazität beträgt momentan 100.000 Tonnen."

Aufpreis für Biokerosin

Biokerosin gibt es schon zu kaufen. Bei einigen Airlines wie KLM, SAS und der Lufthansa kann man ihn seit kurzem gezielt ordern – gegen einen Aufpreis aufs Ticket. Für seine Herstellung setzt Neste ein spezielles Verfahren ein.

"Unser Produktionsprozess ist ein raffinerietechnischer Prozess mit hohem Druck und Katalysatoren und Wasserstoff."

Der Wasserstoff entzieht den Ausgangsstoffen Sauerstoff. Dadurch entstehen Kohlenwasserstoffe, und die lassen sich chemisch weiterverarbeiten zu Biokerosin. Diese Ausgangstoffe sind nicht etwa Mais, Weizen oder Raps, also Nahrungsmittelpflanzen. Sondern:

"Die Ausgangsstoffe müssen Fette oder Öle sein. Abfälle und Reststoffe betragen ungefähr 80 Prozent von den Rohstoffen."

Tank oder Teller – diese Frage stellt sich hier also nicht. Nur: Biokerosin ist deutlich teurer als fossiler Flugtreibstoff. Der kostet heute im Schnitt 700 Euro.

"Die Kosten sind ungefähr dreifach, also dreimal so teuer wie das fossile Kerosin."

Größere Fabriken könnten effizienter produzieren und die Kosten drücken, vielleicht bis auf das Zweifache des heutigen Preises, hofft Erämetsä.

"Wir sind dabei, die Kapazität zu erweitern. Etwa vor einem Jahr haben wir entschieden, dass wir die Raffinerie in Singapur erweitern. Damit entsteht dort eine Kapazität für Biokerosin von einer Million Tonnen im Jahr."

Das ist immerhin das Zehnfache der derzeitigen Produktion – und dennoch nur ein Tropfen im Tank angesichts jener fast 300 Millionen Tonnen Kerosin, die jedes Jahr auf unserem Planeten verflogen werden. Wollte man die Kapazitäten noch weiter steigern, droht ein Engpass: Recht bald schon gäbe es schlicht nicht mehr genug Ölreste und Pflanzenabfälle, um den Bedarf zu decken.

"Heutzutage geht es noch, die Kapazitäten und die Produktion zu erweitern und dabei immer noch die Abfallstoffe zu benutzen. Aber in der nächsten Phase muss man sehr schnell auch nach zellulosehaltigen Rohstoffen greifen, also etwa Stroh und Forst-Abfälle."

Aus Stroh und Holz Biokerosin zu machen, das ist noch nicht wirtschaftlich möglich. Es besteht noch Forschungsbedarf – ebenso wie für einen zweiten Hoffnungsträger für den klimaneutralen Flugtreibstoff.

Abgase zu Alkohol zu Kohlenwasserstoff

"Das Piepsen dahinten ist die Überwachung, weil wir hier wegen Kohlenmonoxid aufpassen müssen und auch wegen Stickstoff. Nicht dass ein Mitarbeiter da drin erstickt. "

Aachen, das Fraunhofer-Institut für Molekularbiologie und Angewandte Oekologie. Stefan Jennewein steht in einem Labor und zeigt auf Gasflaschen, aus denen Schläuche nach oben führen. Damit stellt er ein Gemisch her, das den Abgasen aus einem Stahlwerk entspricht. Eine Mixtur aus CO2, Kohlenmonoxid, Wasserstoff.

"Das Gas ist hochgiftig und auch noch explosiv. Das geht hier oben über eine Mischanlage, und geht dann hier in diese Fermenter rein."

Die Fermenter sind Glaszylinder, Fassungsvermögen drei Liter, etwas größer als ein Einmachglas. Wegen des Kohlenmonoxids stehen sie gut gesichert in einem Kasten aus Schutzglas. Schläuche führen das giftige Gasgemisch in die Glaszylinder.

"Da geht‘s rein und wird da unten verteilt und dann über einen Propeller in kleinere Gasblasen zerschlagen."

In den Zylindern schwappt eine trübe Brühe. Es sind Bakterien, sogenannte Clostridien. Sie kommen im Boden vor, aber auch im Darm.

"Interessant ist, dass man in den Clostridien sehr viele interessante Biosynthese-Wege findet, die Potenzial für industrielle Anwendungen haben. Der Schatz an sehr aussichtsreichen Biosynthesewegen ist gerade bei Clostridien fantastisch vorhanden."

Die Abgase aus Stahlwerken per Fermentierung zu Alkohol vergären. Und dann die relativ kurzen Alkoholmoleküle chemisch zu langkettigen Kohlenwasserstoffen verknüpfen – zu synthetischem Kerosin. So lautet das Ziel von Stefan Jennewein und seinem Team. Vor einiger Zeit lief dazu ein erstes Pilotprojekt.

"Es war erfolgreich. Die Sache, die noch ansteht, ist, diese Prozesse weiter zu optimieren, um daraus eine Perspektive aufmachen zu können, dass wir das vielleicht mal umsetzen könnten. Es geht darum, die Ausbeuten zu erhöhen, die Mikroorganismen mehr dorthin zu trimmen, mehr von den Produkten zu machen."

Zu trimmen meint: gentechnisch verändern. Von Natur aus produzieren die Clostridien nur beschränkte Mengen an Ethanol. Mit Hilfe der Gentechnik bringt Stefan Jennewein sie dazu, andere Alkohole zu erzeugen, die sich besser für die Kerosinherstellung eignen sollen. Das aber ist alles andere als einfach. Denn Clostridien leben anaerob, sie vertragen keinen Sauerstoff.

"Je nachdem, welche Art wir haben, können Sie die zwischen ein paar Minuten und vielleicht einer Stunde an der Luft halten. Aber dann passiert, dass die Oxidationsstress haben. Und dann sind sie eben tot."

Die Arbeiten an den Mikroben müssen in einem luftdichten Glaskasten stattfinden, ähnlich einem Aquarium. Um mit Ihnen zu hantieren, müssen die Forscher ihre Arme in zwei Gummistulpen stecken, die aus der Box herausragen.

"Es ist ein extremer Aufwand, den wir hier betreiben müssen, um eine genetische Veränderung in den Mikroorganismen vorzunehmen. Es ist für die Mitarbeiter hier eine Extra-Schwierigkeit, diese Arbeit unter Luftausschluss. Es ist relativ unnatürlich die Haltung, die sie haben."

In den USA bereits zertifiziert: Kerosin aus fermentierten Stahlwerkabgasen

Um die Mikroben gentechnisch zu optimieren, musste Jennewein ein neues Verfahren entwickeln, mit dem sich die DNA aus Koli-Bakterien in die Clostridien übertragen lässt. Der Anfang ist gemacht.

"Um das in einem industriellen Verfahren zu machen, müssen wir ganz andere Effizienz erzielen und auch in ganz anderen Dimensionen vorangehen. Das wird noch einiges an Arbeit voraussetzen. Von einer Pilotanlage im industriellen Maßstab denke ich, da sind wir noch irgendwo zehn Jahre entfernt."

Ein junges Unternehmen aus den USA scheint da schon weiter. Lanzatech, so heißt es, stellt bereits Kerosin aus der Fermentierung von Stahlwerkabgasen her. Der Kraftstoff ist sogar schon zertifiziert, Passagiermaschinen dürfen ihn also tanken. Doch lässt sich dieses Kerosin wirtschaftlich und in großen Mengen produzieren? Stefan Jennewein ist skeptisch.

"Dass man eine Zertifizierung erreicht hat, ist natürlich schon ein Meilenstein.

Aber hin zu einer gangbaren Lösung, dass sie das in die Airline-Industrie reinbekommen, wird nicht in den nächsten Jahren möglich sein. Von unserer Warte aus wird es ganz andere Fermentations-Prozesse benötigen, auch in Größen, die bis heute ungesehen sind. Einfach weil die Menge, die Sie an Jet Fuel haben, gewaltig ist."

Die Maschine nach Bukarest ist in der Luft, unter mir ein Flickenteppich aus Feldern und Äckern. Komplett aufs Fliegen verzichten? Wohl kaum eine Option. Nie wieder nach Amerika reisen, oder auch nur nach Mallorca – das kann’s nicht sein. Aber eine einfache Lösung ist nicht in Sicht. Extra Pflanzen für Biokerosin anbauen? Umstritten, Ackerland ist knapp. Und die Fermentierung? Nun, die nehmen dafür die Abgase aus Stahlwerken – und die sind letztlich fossil.

Vielleicht muss man das Ganze ja andersrum denken: Im Grunde besteht Kerosin aus Ketten von Kohlenwasserstoffen. Im Erdöl sind diese Ketten schon da, man braucht sie nur noch sortieren und ein bisschen zurechtschneiden, in einer Raffinerie. Genauso gut kann man aber auch einfach die Grundbestandteile nehmen, Kohlenstoff und Wasserstoff, und sie gezielt zu Ketten zusammensetzen, wie bei einem Baukasten. Dann hätte man ein künstliches, ein synthetisches Kerosin.

"Was wir jetzt sehen, ist das Herzstück der Anlage. Hier wird der Wasserstoff hergestellt. Das Wasser wird eingeleitet und aufgespalten in seine Bestandteile Sauerstoff und Wasserstoff und geht dann über die Rohrleitungen hier getrennt weg."

Brunsbüttel an der Unterelbe, ein Industriegebiet vor den Toren der Stadt. Tim Brandt von der Firma "Wind to Gas Energy" steht vor einem Container und zeigt die Kernkomponenten einer Anlage, die aus Wasser und Strom Wasserstoff macht: Hier kommt das Wasser rein, 450 Liter pro Stunde. Dort wird es gereinigt, und da, im sogenannten Elektrolyseur, mit Strom gespalten. Die Ausbeute: 40 Kilogramm Wasserstoff pro Stunde.

"An der Kompaktheit sieht man schon, dass die Technologie große Sprünge gemacht hat. Wenn man das vergleicht: Vor wenigen Jahren noch hätte man für die komplette Anlage mit der Leistung fast das Zehnfache an Platz gebraucht."

Der Strom, der die Anlage treibt, ist regenerativ, er kommt von einem Windpark. Ein Teil des Wasserstoffs fließt zu einer Tankstelle für Brennstoffzellen-Autos. Der Rest wird ins Erdgasnetz eingespeist. Doch man könnte ihn auch nutzen, um ihn mit Kohlenstoff zusammenzubringen und Kerosin herzustellen. Genau daran tüfteln derzeit mehrere Forschungsteams in Deutschland.

"Timo Wassermann. Ich bin wissenschaftlicher Mitarbeiter an der Uni Bremen und Leiter des Projekt KEROSyN 100. Wir haben uns als Ziel gesetzt, eine Demonstrations-Anlage zur Erzeugung synthetischen, strombasierten Kerosins zu planen und auszulegen."

Power-to-Liquid, kurz PtL, so heißt der Ansatz: Aus Strom, Wasser und CO2 wird Kerosin. Ein mehrstufiger Prozess.

"In der Elektrolyse wird unter Einsatz von Strom Wasser in Wasserstoff und Sauerstoff zerlegt. Während in der CO2-Abscheidung beispielsweise aus industriellen Abgasströmen Kohlenstoffdioxid abgeschieden wird. Der Wasserstoff und das Kohlenstoffdioxid werden dann in einem geeigneten Verhältnis der Kraftstoffsynthese zugeführt. Und in der Kraftstoffsynthese, das ist ein chemisches Syntheseverfahren, werden langkettige Kohlenwasserstoffe erzeugt, die dann unser Zielprodukt – das synthetische Kerosin – darstellen."

Integrierung einer Power-to-Liquid-Anlage in Raffinerie

Diverse Projektpartner sind an KEROSyN 100 beteiligt – Forschungsinstitute, ein Chemieanlagenbauer, eine Raffinerie in Heide in Schleswig-Holstein. Die Herausforderungen: Wie lässt sich Kerosin effizient über das Zwischenprodukt Methanol gewinnen? Woher soll das CO2 herkommen – aus den Abgasen der Raffinerie oder aus der Luft? Und:

"Wir schauen uns auch an, wie wir eine solche Power-to-Liquid-Anlage schlau in eine Raffinerie integrieren können und was die Integration einer solchen Anlage ins Stromnetz bedeutet. Es ist heute schon so, dass die Windenergieanlagen oftmals aus dem Wind gedreht werden müssen, weil der Strom nicht zu den Abnehmern gelangen kann. Wir nutzen den Windstrom und können dadurch das Stromnetz entlasten. Und das wollen wir natürlich auch nachweisen."

2021 soll das Konzept fertig sein. Danach könnte – vorausgesetzt die Finanzierung klappt – bei der Raffinerie in Heide eine Demonstrationsanlage entstehen.

"Wir haben uns darauf verständigt, dass wir 20.000 Tonnen Kerosin pro Jahr mit einer solchen Demonstrationsanlage produzieren wollen. Das wären ungefähr fünf Prozent des Kerosinbedarfs des Hamburger Flughafens. Wenn alles wie geplant läuft, könnte ich mir vorstellen, dass Richtung 2024 in dem Umfang produziert wird."

Um den deutschen Kerosinbedarf von jährlich zehn Millionen Tonnen zu decken, bräuchte es rein rechnerisch 20 Anlagen mit je 500.000 Tonnen Jahreskapazität. Solche Großanlagen technisch umzusetzen, sei kein Ding der Unmöglichkeit, meint Timo Wassermann.

"Wenn tatsächlich ein Forschungsbetrieb erfolgreich gelaufen ist, sollte es relativ kurzfristig möglich sein, von der Demonstrationsanlage auf noch größere, kommerziell betriebene Anlagen zu skalieren. Da sehe ich kein großes Problem."

"Wir wurden 2011 gegründet, weil damals schon feststand, dass sich der Luftverkehr global zum Ziel gesetzt hat, die CO2-Emissionen bis 2050 um die Hälfte zu reduzieren. Dann haben sich damals Fluggesellschaften, Forschungseinrichtungen, Mineralölhersteller, Flugzeughersteller zusammengefunden und haben überlegt, wie man dieses Problem angehen könnte, das konventionelle Kerosin, das ja auf Erdöl basiert, durch synthetisches Kerosin zu ersetzen."

Siegfried Knecht ist Vorstandsvorsitzender von aireg, der deutschen Initiative für Kerosin aus regenerativen Energien. Lange Zeit setzte aireg auf Biokerosin. Doch nun wird immer klarer: Das Potenzial ist ziemlich begrenzt.

"Vor ein paar Monaten hat die ICAO in Montreal eine Bestandsaufnahme gemacht: Wie sehen die Produktions-Potenziale aus? Und der Best Case hat gezeigt, dass im Jahre 2030 in der Größenordnung sechs, sieben vielleicht auch acht Millionen Tonnen synthetisches Kerosin verfügbar sein wird – biogene Rohstoffe."

Algen als Superrohstoff für Biokerosin doch nicht brauchbar

Nur ein Bruchteil des Jahresbedarfs – und der dürfte künftig weiter steigen: Manche Studien gehen davon aus, dass sich die Passagierzahlen in den nächsten 15 Jahren verdoppeln werden – und damit die Zahl der Flüge. Ein weiteres Problem: Algen, jahrelang als Superrohstoff für Biokerosin gehandelt, haben die Erwartungen nicht erfüllt.

"Es gab in der Tat mal einen großen Hype um das Thema Algen, weil damals viele behauptet haben, dass man das relativ kostengünstig wird produzieren können. Mit Unterstützung von aireg haben wir ein Projekt hier in Deutschland aufgesetzt. Es gab Projekte in den USA, wo Investoren viele hundert Millionen Dollar reingepumpt haben. Aber am Ende des Tages hat sich gezeigt: Es lässt sich ökonomisch nicht wirklich darstellen."

Bis vor kurzem propagierten Knecht und seine Leute den Bau einer großen Bioraffinerie in Deutschland. Nun verfolgen sie eine andere Strategie.

"Es braucht in Deutschland heute keine Bio-Raffinerie. Wir werden davon abrücken und werden stattdessen eher uns dafür einsetzen, dass größere industrielle Produktionsanlagen für dieses PtL-Kerosin in Deutschland aufgebaut werden."

PtL – also die Kerosinherstellung mit grünem Strom wie beim Projekt von Timo Wassermann und seinen Leuten. Dagegen fungiert Biokerosin in neuen Planungen nur noch als Brückentechnologie – kurzfristig verfügbar, auf lange Sicht beschränkt.

"Die PtL-Route ist sicherlich die zukunftsträchtigste. Das Kerosin biogenen Ursprungs wird sicherlich immer seine Daseinsberechtigung haben – auf dann wahrscheinlich eher niedrigem Niveau. Der Anstieg muss dann durch das PtL-Kerosin kommen."

Im kleinen Maßstab funktioniert die Technologie. Nun braucht es einen Prototyp im industriellen Maßstab. Doch genau hier, beklagt Knecht, hapert es noch.

"Wir hatten ein schönes Konsortium zusammen mit BP in Niedersachsen in Lingen, die dort eine große Raffinerie haben. Haben das eingereicht in dieser Real-Labor-Ausschreibung des Bundeswirtschaftsministeriums, sind aber leider nicht beglückt worden."

Der Prototyp hätte zeigen sollen, dass sich grünes Kerosin im industriellen Maßstab herstellen lässt. Doch mit Kosten von an die 100 Millionen Euro war das Projekt offenbar zu teuer, vermutet Knecht – und fordert:

Wenn es gelingen soll, muss die Politik den Mut haben mal groß zu denken. Die Politik muss jetzt entscheiden, vier bis fünf größere Projekte in Deutschland aufzusetzen. Dazu muss die Politik jetzt Geld in die Hand nehmen. Die Industrie wäre nach meinem Dafürhalten auch bereit. Das könnte durchaus ein Exportschlager für die deutsche, gerade auch mittelständische Industrie werden."

Politik und Industrie sollten rasch handeln und keine Zeit verlieren, meint Knecht. Treibt man die Technologie mit Elan voran, könnten in sechs bis sieben Jahren die ersten kommerziellen PtL-Anlagen an den Start gehen. Doch es gibt Hürden, gerade auf internationalem Parkett.

Globale Standards und Regularien für Luftfahrt

"Was für die Luftfahrt sehr wichtig ist, dass man sieht: Es ist eine globale Industrie. Daher braucht so eine globale Industrie auch globale Standards und Regularien."

Sagt Simone Rauer, beim Flugzeughersteller Airbus in Toulouse zuständig für Umweltthemen beim Flugzeugbetrieb.

"Für eine Beschleunigung der Einführung von nachhaltigen Kraftstoffen in der Luftfahrt ohne eine Wettbewerbsverzerrung hervorzurufen, ist es wichtig, globale Regularien zu haben und klare politische Richtlinien."

Klare Richtlinien – das könnte zum Beispiel eine einheitliche Besteuerung von fossilem Kerosin sein, oder einheitliche Fördermaßnahmen für die klimafreundlichen Alternativen. Auf eine bestimme Technologie mag sich Airbus jedenfalls nicht festlegen und befürwortet stattdessen einen breiten Ansatz.

"Es ist so, dass nachhaltige Kraftstoffe teurer sind – durch die Rohmaterialien sowie auch die Produktionsprozesse. Und auch dass heutzutage das Volumen gar nicht zur Verfügung steht. Der Markt muss erst mal in Anlauf gebracht werden. Es ist wichtig, dass beides heute gefördert wird – sowohl die bereits zur Verfügung stehenden Kraftstoffe basiert auf Biomasse, aber auch zukünftig für Kraftstoff-Technologien wie zum Beispiel PtL."

"Damit das Kerosin tatsächlich auf den Markt kommt, bedarf es aus unserer Sicht unbedingt der Einführung einer Quote."

eint Siegfried Knecht von der aireg-Initiative.

"Man muss schon sehen, dass man vielleicht bis 2030 in die Region zwischen 10 und 20 Prozent kommt."

Und tatsächlich: Manche Länder preschen vor. Ab Januar 2020 muss in Norwegen jeder Passagierjet alternatives Kerosin tanken – wenn auch nur als Beimischung von einem halben Prozent. Ein zarter Anfang, doch in zehn Jahren sollen es dann 30 Prozent sein. Ähnliche Pläne verfolgt Schweden. Doch eines ist klar: Billiger wird das Fliegen dadurch nicht.

"Wenn wir in diesem Land und auf dieser Welt Klimaschutz ernst nehmen, dann wird jeder einen Beitrag leisten müssen, dann wird man am Ende des Tages auch den Passagier ein Stück weit zur Kasse bitten müssen."

Dass Klimaschutz über den Wolken nicht umsonst zu haben ist, gilt auch für eine andere Technologie. Sie steckt heute noch in den Anfängen, verspricht auf lange Sicht aber einiges.

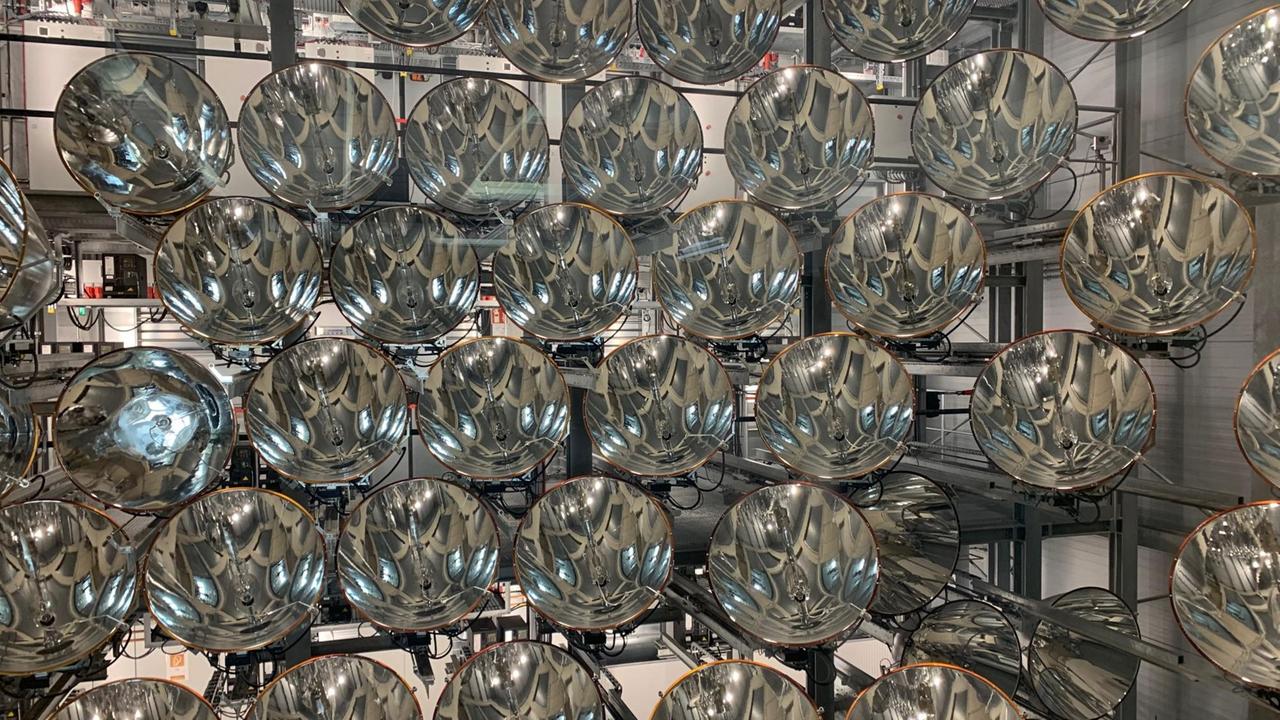

"Die Anlage heißt Synlight und ist der größte Sonnensimulator der Welt."

Jülich, eine Halle des Deutschen Zentrums für Luft- und Raumfahrt. Ingenieur Dimitrij Laaber steht vor einem riesigen Gestell, auf dem – dicht an dicht – 148 Strahler montiert sind. Jeder Strahler hat einen Durchmesser von einem Meter und ist so hell wie ein Kinoprojektor.

"Eine einzelne Lampe hat eine elektrische Leistung von 7000 Watt. Wenn man sie alle zusammen bündelt, können wir eine Konzentration erreichen, die ca. das 13.000-Fache der normalen Sonnenstrahlung ist."

Der Stromverbrauch: bis zu zwei Megawatt. Sind die Lampen eingeschaltet, wird es heiß in der Halle. Die Hitze muss aufwändig abgeführt werden.

"Die gesamte hintere Wand ist als Lüftungsanlage ausgeführt, 15 mal 16 Meter groß. Da werden bis zu 100.000 Kubikmeter pro Stunde Luft durchgeblasen."

Dann wuchtet Laaber einen schweren Metallklotz in die Höhe, in der Mitte klafft ein Loch groß wie ein Hühnerei.

"Das ist eine massive Baustahlplatte, 50 Millimeter dick, die wir durchgeschmolzen haben. Dafür haben wir ungefähr 100 Strahler gebraucht und ungefähr eine Minute. Dann war dieses Loch da."

Doch das ist nur eine Demonstration, die Strahler haben einen anderen Zweck: Sie bündeln das Licht auf massive Stahltonnen, die Reaktoren. Hier soll das gebündelte Licht spezielle chemische Reaktionen triggern – Reaktionen, bei denen zum Beispiel Wasserstoff entsteht, aber auch Treibstoff.

"Die größte Herausforderung während der Versuche ist zu schauen, dass nichts passiert. Und die genaue Steuerung der Leistung. Die Lampen sind nicht dimmbar, das heißt, wir können die Leistung nicht reduzieren. Wir können die Leistung, die in einem Reaktor ankommt, lediglich über die Anzahl der Lampen regeln."

Kerosin-Produktion mithilfe von Solaranlagen

Seit gut zwei Jahren ist Synlight in Betrieb. Unter anderem dient die künstliche Sonne dazu, Vorversuche zu machen für einen ehrgeizigen Plan – Kerosin mithilfe riesiger Solaranlagen zu produzieren.

"Im Prinzip funktioniert das so, dass man Wasser und Kohlendioxid nimmt, das mit einer reaktiven Keramik hoch erhitzt. Dann entzieht die Keramik dem Wasser und dem Kohlendioxid den Sauerstoff, und es werden Wasserstoff und Kohlenmonoxid gebildet. Und Wasserstoff und Kohlenmonoxid kann man dann wieder zu Kerosin verbinden, um den Treibstoff herzustellen, den man nachher haben möchte."

Sagt Laabers Chef Christian Sattler. Die Keramik, von der er spricht, ist eine Kernkomponente der Technologie – ein grobporiger Schwamm, der sich durch das gebündelte Sonnenlicht auf bis zu 1500 Grad aufheizt und in dessen Poren die entscheidende Reaktion passiert: Wasser und CO2 werden zu Synthesegas umgesetzt, im Wesentlichen bestehend aus Wasserstoff und Kohlenmonoxid. Das kann dann weiterverarbeitet werden zu den Kohlenwasserstoffketten des Kerosins. In der Praxis soll diese Herstellung mit riesigen Spezialanlagen erfolgen, Solartürme genannt.

"Man muss sich das so vorstellen wie ein Feld, auf dem viele Spiegel stehen. Diese Spiegel werden der Sonne nachgeführt und reflektieren das Sonnenlicht auf einen Punkt auf der Spitze eines Turmes. Und die Spiegel sind wie Rasierspiegel, so muss man sich das vorstellen. Die haben eine Brennweite, diese Brennweite trifft genau den Turm. Und man kann mit diesem Turm ungefähr das Sonnenlicht 4000-fach konzentrieren. Damit kann man diese hohen Temperaturen erzeugen, bei denen Wasser und CO2 gespalten werden."

In einem EU-Projekt namens Sun-to-Liquid betreiben Sattler und seine Leute eine kleine Pilotanlage in der Nähe von Madrid. Ihre Leistung ist bescheiden, 100 Kilowatt. Wieviel Kerosin kann sie liefern?

"Nicht so wahnsinnig viel. Vielleicht ein Liter pro Tag. Die Idee ist erst einmal zu zeigen, dass es überhaupt funktioniert. Wir sind mit den Mitteln sehr eingeschränkt. Wir müssen das nehmen, was wir kriegen. Und es ist ein großer Erfolg, dass überhaupt mal so eine Anlage gebaut werden konnte."

Der Wirkungsgrad der Anlage ist noch dürftig: Fünf bis sechs Prozent der Sonnenenergie kann sie in das Synthesegas umsetzen, aus dem dann Kerosin wird. Um halbwegs wirtschaftlich zu arbeiten, müsste man Wirkungsgrade von rund 20 Prozent schaffen. Das, sagt Sattler, sei nur mit größeren Anlagen zu erreichen. Das bedeutet: Der nächste Prototyp muss deutlich wachsen.

"Die nächste Größe, die wir anstreben, liegt irgendwo zwischen ein und fünf Megawatt, vielleicht auch zehn. Wir glauben, dass man sowas in vielleicht fünf Jahren realisieren kann. Danach würde dann eine weitere Skalierung zu einer kommerziellen Anlage kommen, was dann etwa in 10 bis 15 Jahren der Fall wäre, dass man das tatsächlich kommerziell produziert.

Zuvor jedoch ist noch manche Frage zu beantworten: Genügt es, CO2 und Wasser aus der Luft zu filtern, oder müsste man es zusätzlich anreichern? Und wie im Detail müssten die schwammartigen Keramiken aussehen, die für die Kerosinherstellung maßgeschneidert sind? Eines jedenfalls ist bereits klar: Die Fabriken für solares Kerosin – sie müssten wirklich riesig sein.

"Eine Anlage von 38 Quadratkilometern, damit könnte man so etwas wie 300.000 Liter Kraftstoff pro Tag produzieren. Allerdings natürlich nur in guten solaren Standorten. Das heißt wir machen das nicht hier in Deutschland, sondern in den Wüstenregionen der Welt. Da gehören solche Anlagen hin."

Solares Kerosin statt solarem Strom

Im Prinzip also die alte Desertec-Idee. Vor zehn Jahren hatte sie für Schlagzeilen gesorgt mit der Vision von riesigen Solarkraftwerken in der Sahara, die Nordafrika und Teile von Europa mit Strom versorgen. Aus verschiedenen Gründen war Desertec damals gescheitert, letztlich wollte niemand die nötigen Milliarden in Nordafrika investieren. Irgendwann könnte die Idee Wiederauferstehung feiern – allerdings nicht mit solarem Strom als Exportschlager, sondern mit solarem Kerosin.

"Man könnte sich vorstellen, dass man einen Liter Kerosin für etwa 2,20 Euro ungefähr produzieren kann und unter den günstigsten Voraussetzungen vielleicht sogar für 1,30 oder vielleicht sogar ein bisschen unter 1,30 produzieren kann."

Was das Doppelte bis Dreifache wäre des heutigen Kerosinpreises.

Der Flieger ist gelandet, ich stehe am Band und warte aufs Gepäck. Es dauert ein bisschen, deswegen fange ich an zu rechnen: Sagen wir grünes Kerosin ist zweieinhalb Mal so teuer wie normales – das ist ja das, was realistisch erscheint. Was müsste ich als Passagier dann mehr zahlen? Nun, die Treibstoffkosten machen rund ein Drittel des Ticketpreises aus. Bei einem Ticket für 300 Euro sind das 100 Euro. 100-mal zweieinhalb macht 250 Euro – das Ticket würde also 450 Euro kosten statt 300. Dafür könnte ich dann guten Gewissens fliegen. Also mir wäre es das durchaus wert.