Der Motor startet, in rasendem Tempo bewegen sich die Kolben in den Zylindern auf und ab. Obwohl Motoröl sie schmiert, reiben beide Bauteile aneinander. Und wo Reibung herrscht, da gibt’s Verluste. Und die sind nicht ohne, sagt Manuel Michel, Ingenieur in der Forschungsabteilung von Daimler.

"Wenn Sie einen Tropfen Kraftstoff nehmen, geht ungefähr ein Viertel an Reibung verloren. Und von diesem Viertel noch mal die Hälfte nur in der Laufbahn."

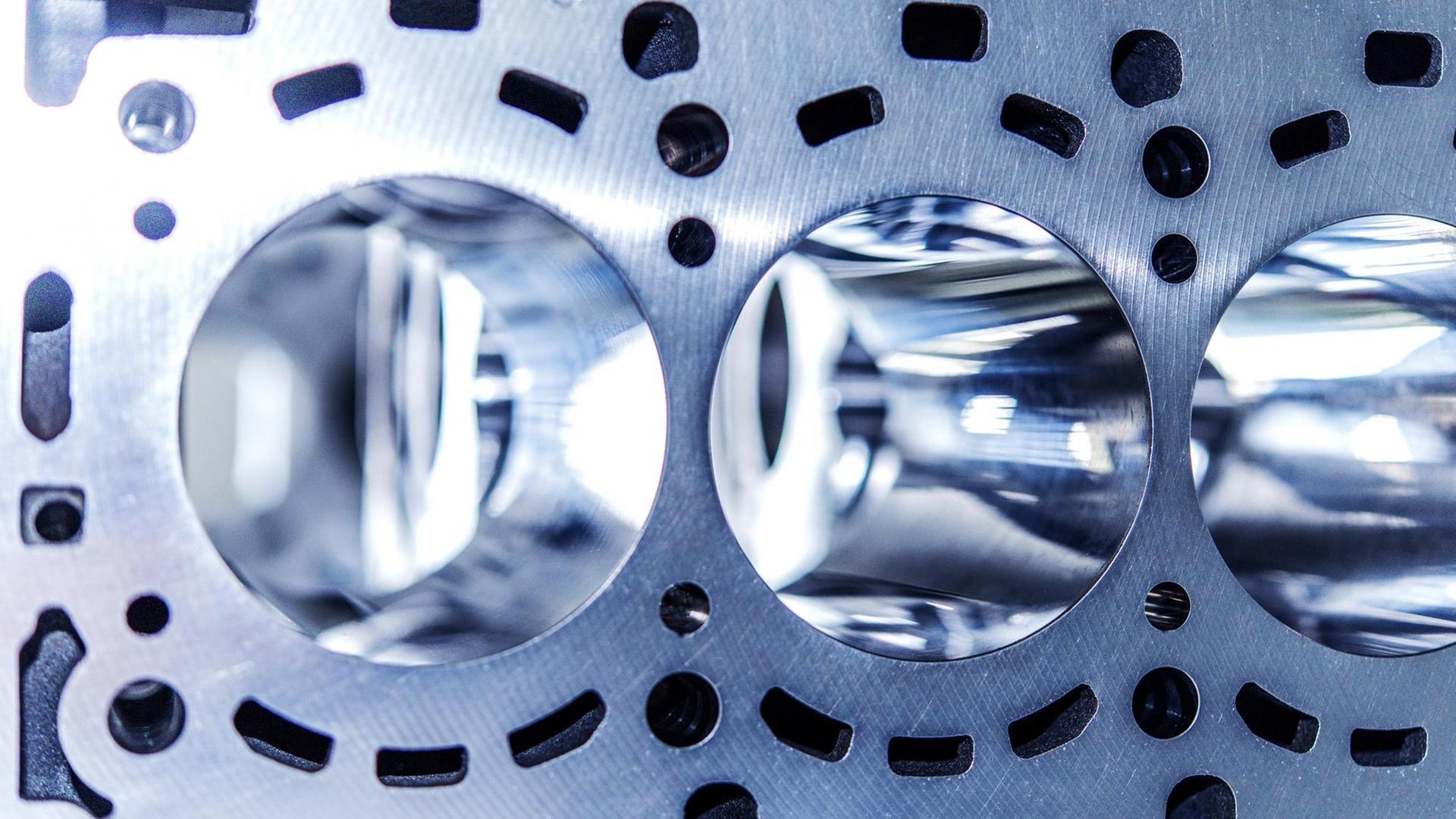

Laufbahn – so heißt die Innenseite des Zylinders, in der der Kolben auf- und abläuft. Wegen der Reibungsverluste zwischen beiden verpufft jeder achte Liter, den man an der Tanksäule zapft. Normalerweise besteht die Zylinderlaufbahn aus schwerem Gusseisen. Beim neuen Verfahren dagegen verwenden Michel und seine Kollegen Aluminium und beschichten es mit einem speziellen Material.

"Das ist eine hauchdünne Beschichtung mit 0,1 Millimeter Dicke, die aus Eisen besteht."

Besondere Beschichtung

Diese Schicht ist mikroporös. Wie ein Schwamm hat sie winzige Poren und Löchlein. In denen kann sich das Motoröl festsetzen, das man zum Schmieren des Zylinders braucht. Gleichzeitig – und das ist das Entscheidende – lässt sich die Schicht extrem glatt polieren und damit reibungsarm machen.

"Wenn ich in so ein Gehäuse reingucke, kann ich mich wirklich spiegeln, kann mich fast rasieren da drin. Und auf dieser glatten Oberfläche habe ich ganz wenig Reibung. Der Kolbenring gleitet quasi darauf einfach ab."

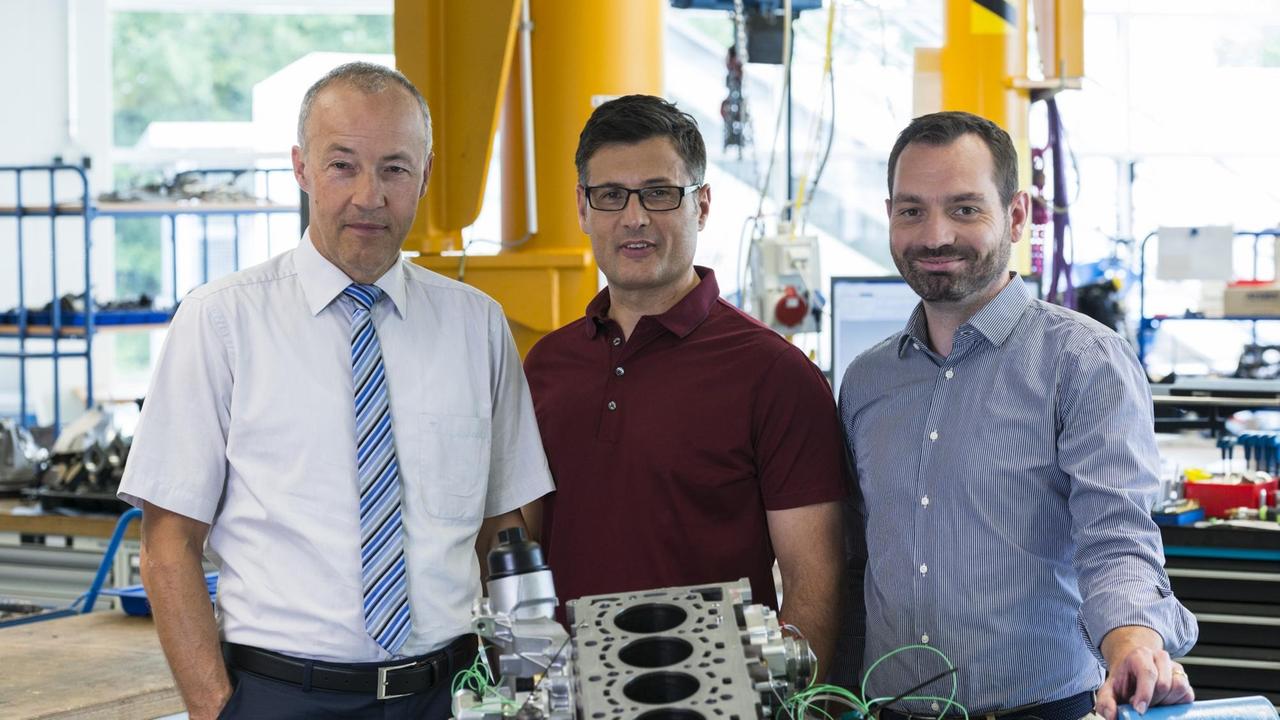

Um zu zeigen, wie das neue Verfahren funktioniert, steuert Manuel Michel die Werkhalle in Stuttgart-Untertürkheim an. Überall Motorblöcke in verschiedenen Fertigungsstadien, Roboterarme wuchten sie von einer Station zur nächsten. Michel bleibt vor einer Anlage stehen, in der gerade ein Motorblock eingeschoben wird.

"Dann kommt das Aufrau-Werkzeug und bearbeitet die Zylinder-Bohrung. Pro Bohrung zwischen 10 und 20 Sekunden, relativ schnell."

Vor dem Beschichten muss das Aluminium aufgeraut werden – ähnlich wie man eine Holztür vor dem Streichen erst mal mit Sandpapier bearbeitet. Das Beschichten erfolgt dann in einer anderen Apparatur, hinter einer dicken Schutzglas-Scheibe.

"Jetzt sehen wir den eigentlichen Beschichtungsprozess, das Herz unserer Erfindung. Man sieht, wie das Beschichtungswerkzeug in die Bohrungen einfährt, sich dreht und die Zylinder-Laufbahn beschichtet. Ein bisschen Feuerwerk gibt’s auch – was fürs Auge."

Funken fliegen wie bei einer Wunderkerze, dann folgt ein gleißendes Leuchten – quasi ein Lackieren mit Flüssigmetall. Diesen Prozess zu automatisieren, war eine der großen Herausforderungen. Manuel Michel und sein Kollege Patrick Izquierdo haben sie gemeinsam mit Bernd Zapf von der Heller Maschinenfabrik bewältigt – weshalb die drei nun als Team für den Zukunftspreis nominiert sind.

Vorteile durch die Beschichtung

Und was bringt die neue Beschichtung namens Nanoslide nun an Spriteinsparung? "Je nach Motorvariante sparen wir an Kraftstoff zwischen zwei und vier Prozent."

Zudem sind die Motoren einige Kilogramm leichter, schließlich ist der Gusseisen-Zylinder durch Aluminium ersetzt. Nur: Ist die hauchdünne Schicht haltbar genug für den Dauerbetrieb? Kein Problem, meint Michel.

"Wir haben nach einer Laufzeit von ungefähr einer halben Million Kilometern in einem Dieselmotor einen Verschleiß, der ungefähr bei zwei Mikrometern liegt, also eigentlich überhaupt nicht messbar."

Schon länger setzt Daimler die Technologie in seinen Sechs- und Achtzylinder-Motoren ein. Seit diesem Jahr steckt sie auch im Vierzylinder-Diesel, der Benziner soll folgen. Für später dann ist auch der reibungsarme Motor für den Lkw angedacht.

"Beim Nutzfahrzeug habe ich andere Anforderungen an so eine Beschichtung als im Pkw-Motor. Deswegen gibt’s noch ein bis zwei Entwicklungsschritte. Aber zukünftig können Sie davon ausgehen werden wir auch Lkw-Motoren mit beschichteten Laufbahnen am Markt finden."