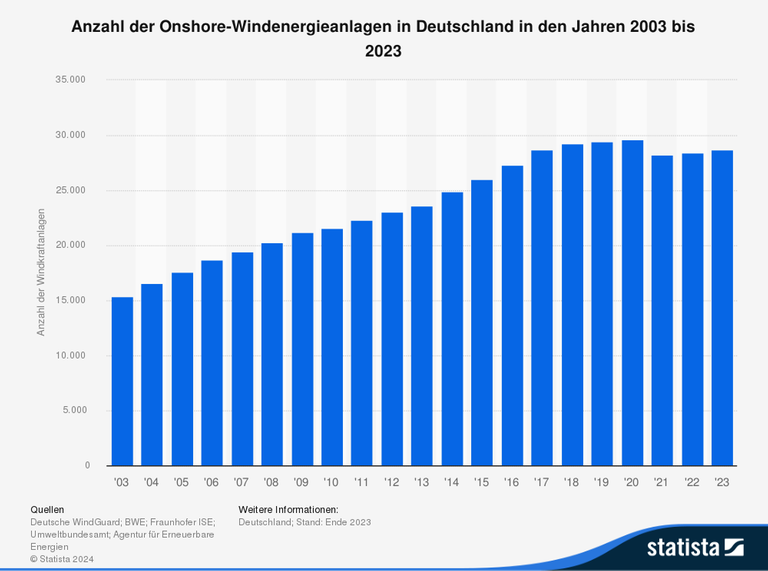

Etwa 28.500 Windkraftanlagen gibt es derzeit allein auf dem deutschen Festland. Sie erzeugen mit einer installierten Leistung von etwa 60 Gigawatt knapp ein Drittel des gesamten Stroms. Aber die Stromproduktion mit Windkraft soll noch weiter zunehmen. Es müssen also noch mehr Windräder oder noch leistungsstärkere gebaut werden.

Knapp die Hälfte aller bestehenden Anlagen wurden vor über 15 Jahren errichtet, mehr als ein Viertel sogar vor mehr als 20 Jahren. Die geschätzte „Lebensdauer“ eines Windrades beträgt 20 bis 30 Jahre. Deswegen werden viele der Anlagen jetzt zugunsten neuer, leistungsstärkerer Windräder abgerissen. Und dabei gibt es ein Recycling-Problem. Wie bricht man einen 60 bis 70 Meter hohen Stahl- und Betonturm ab? Wie demontiert man die Flügel? Und schließlich das größte Problem: Wie lassen sich die Rotorblätter recyceln?

Wie werden alte Windräder demontiert?

Der Abbruch der alten Windräder ist ein komplexer Prozess. Die Betreiber brauchen Genehmigungen für Abriss und Neubau, die Baustelle wird angemeldet, und die alten Windräder werden bei der Bundesnetzagentur abgemeldet.

Als Erstes werden die Rotorblätter abgebaut. Früher, vor 20 Jahren, konnte man noch alle drei Flügel des Windrads als Einheit abmontieren und mit einem Kran runterheben. Heute sind die meisten Windrad-Flügel zu groß und schwer dafür. Sie müssen einzeln abmontiert werden. Denn manche Flügel sind über 60 Meter lang.

Danach folgt die Demontage des Maschinenhauses und der Windtürme. Die Türme von Windrädern bestehen heute immer aus Beton mit einer Stahlkappe. Alte Türme sind teils ganz aus Stahl gefertigt. Drei bis vier Stahlröhren werden zu einem Turm gestapelt und zusammengeschraubt und lassen sich genauso wieder demontieren.

Alte Betontürme lassen sich nicht auseinanderbauen. Sie bestehen zwar auch aus Fertigteilen, doch die sind untereinander vergossen. Deshalb müssen die Türme abgebrochen werden – teils werden sie auch gesprengt.

Ein weiteres Problem: Es fehlen verbindliche Standards für den Abriss. Bislang gibt es nur eine sogenannte Vorläufernorm (DIN SPEC 4866), die aber noch nicht überall als Branchenstandard angewendet wird.

Wie lassen sich die Materialien recyceln?

Reine Stahltürme können wiederverwendet werden – wenn sie keine Rostschäden haben. Beton und seine Verstärkungselemente aus Stahl werden, so gut es geht, schon direkt beim Abbruch vor Ort getrennt. Beton und Stahl können dann jeweils recycelt werden. Baustahl zu recyceln ist unproblematisch, der Qualitätsverlust ist marginal. Beim Beton ist es komplizierter. Er wird zerbröselt und meist im Straßenbau als Untergrund eingesetzt. Schaltanlagen, Turbinenteile und weitere Anlagenelemente des demontierten Windrades werden verkauft.

Christian Kühne ist Geschäftsführer vom Thinktank Industrielle Ressourcenstrategien am Karlsruher Institut für Technologie. Der berät Politik und Industrie zur effizienten Nutzung von Ressourcen - gute Recyclingstrategien für Windräder gehören dazu. So eine Anlage bestehe typischerweise zu "65 Prozent aus Beton und 35 Prozent Stahl, plus minus“, so Kühne. Übrig bleibe weniger als ein Prozent Material, das nicht recycelt werden kann – und zwar die Rotorblätter.

Insgesamt sind sich alle Fachleute einig: Etwa 97 Prozent eines Windrades sind recht einfach zu recyceln. Es gibt erprobte Verfahren, die nicht immer einfach sind, aber handhabbar. Bleiben die übrigen drei Prozent: Es sind die weithin sichtbaren Flügel des Windrades. Hier wird es nun besonders schwierig.

Warum sind die Rotorblätter so schwer zu recyceln?

Windradflügel bestehen im Wesentlichen aus vier Komponenten. Das sind Balsaholz und Metalle – beide leicht zu entsorgen oder zu recyceln. Die beiden anderen Komponenten sind Kunststoffe, die mit Glasfasern oder mit Karbonfasern verstärkt werden.

Diese Mischung aus Karbon- oder Glasfasern und Kunststoffen sind beim Bau der Rotorblätter sehr wichtig, aber sie sind nur schwer zu recyceln. Denn sie lassen sich kaum wieder in ihre Ursprungsbestandteile zerlegen. Bislang gibt es jedenfalls noch kein im industriellen Maßstab nutzbares Verfahren, mit denen sich die Karbon- oder Glasfasern aus dem Kunstharz lösen lassen.

Aber dieses Recyclingproblem betrifft nicht nur Windräder: Glasfaserverstärkte Kunststoffe sind ein Massenprodukt. Sie stecken auch in Trink- und Abwasserleitungen, in Tanks, in Leichtflugzeugen - und auch jeder nicht-hölzerne Bootsrumpf besteht aus ihnen. Jeder Kunststoff, der besonders beansprucht wird, ist mit Glasfasern verstärkt.

Bisher ist es laut Bundesverband der deutschen Entsorgungs-, Wasser- und Kreislaufwirtschaft (BDE) so, dass mit Karbon oder Glasfaser verstärkte Rotorblätter nach ihrer Demontage oft verbrannt oder im Ausland deponiert werden. Das Umweltbundesamt schätzt, dass mittelfristig jährlich 50.000 Tonnen Glasfaserkunststoffe nur aus Windradabfall anfallen.

2023 forderte der damalige Präsident des Entsorgungswirtschaftsverbandes BDE, Peter Kurth, grundlegende Änderungen beim Bau von Windanlagen. "Deutschland stellt seit Jahrzehnten Windanlagen auf die Felder, die nicht vernünftig verwertbar sind." Dies führe zu einer ärgerlichen Ressourcenverschwendung. Die Hersteller sollten ihre Windräder nach der Vorstellung der Entsorgungsbranche so bauen, dass diese nach ihrer etwa zwei Jahrzehnte währenden Nutzungszeit gut in verschiedene Bestandteile zerlegt und wiederverwertet werden können. "Die Wertstoffe müssen zurück in den Kreislauf, anstatt sie einfach nur zu verbrennen", so Kurth. Es sei bedauerlich, dass dieses Abfallproblem bei der Energiewende nicht mitbedacht worden sei.

Bereits 2022 hatte das Umweltbundesamt sich mit der besseren Verwertung von Rotorblättern beschäftigt. Dirk Messner, Präsident des Umweltbundesamtes, sagte: „Wir müssen Klimaschutz von Anfang an mit zirkulärem Wirtschaften verbinden. Wie für Rotorblätter gilt dies ebenso für Lithium-Ionen-Batterien, Solaranlagen oder andere Klimatechnik. Abfall zu vermeiden, sollte bei jeder technischen Klimaschutzinnovation das Ziel sein.“ Der Behördenchef mahnte neue und bessere Recyclingkonzepte für die Produkte an.

Welche Ideen gibt es für das Recycling von Rotorblättern?

Erste Schritte sind gemacht: Siemens Gamesa, eine spanische Tochter von Siemens Energy, hat 2021 die ersten vollständig recycelbaren Rotorblätter produziert. Mithilfe eines neuen Kunstharzes, der sich mit einer milden Säure auflösen lässt: So können Harz, Glas- und Holzfasern voneinander getrennt werden. In etwa 20 Jahren wird man wissen, wie gut sich diese Rotorblätter wirklich recyceln lassen.

Ein anderes Unternehmen hat ebenfalls ein Verfahren zum Recycling von Rotorblättern entwickelt. Dabei werden Rotorblattstücke in einem Labor mit Spektralanalyse und Gaschromatografie analysiert - dann zerkleinert, sortiert und in einem speziellen Verfahren mit Holzfasern gemischt. Die Masse aus Holzabfällen und dem Kunststoff-Granulat aus den Rotorblättern köchelt bei 170 Grad Celsius. Es entsteht eine zähflüssige Masse, die dann unter hohem Druck durch Formen gepresst wird.

So entstehen Holz-Kunststoff-Elemente in verschieden Formen: Terrassendielen, Kanthölzer, Eisenbahnschwellen oder Bretter, die in einer eigenen Schreinerei weiterverarbeitet werden. Auch im 3-D-Drucker lässt sich das Material beispielsweise zu Bausteinen formen. Doch als industrielle Lösung ist das Verfahren laut Experten wohl nicht geeignet.

tei