"Du, wir haben hier jemand vom Radio, der sich für Soft Robotics interessiert."

Das Institut für Robotik und Mechatronik des Deutschen Zentrums für Luft- und Raumfahrt befindet sich in Oberpfaffenhofen, vor den Toren Münchens. Professor Alin Albu-Schäffer ist der Chef hier.

"Also das ist jetzt die Serienversion des Roboters."

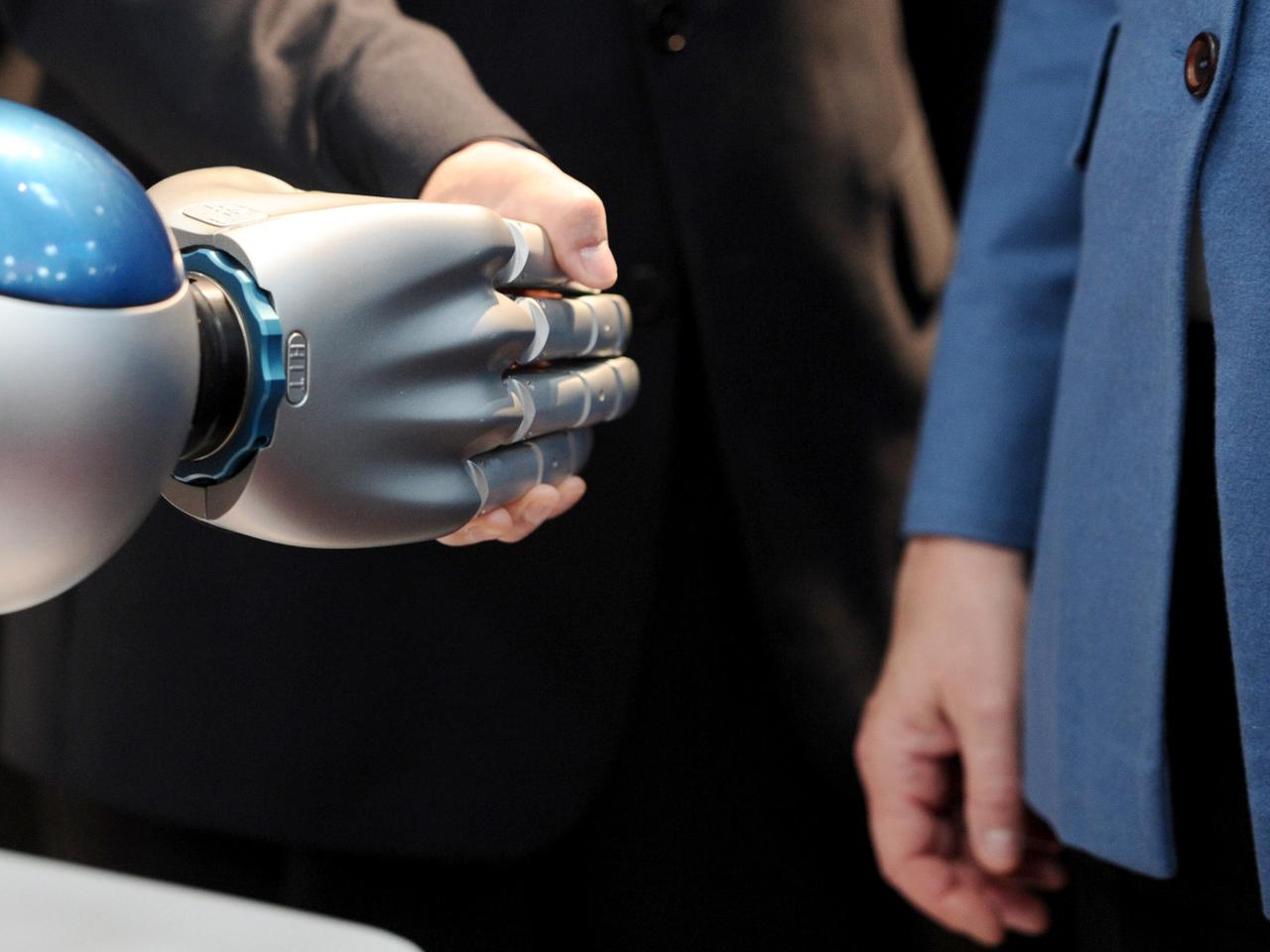

Der gebürtige Rumäne steht vor einem der neuesten Industrieroboter. Er hat die Abmessungen eines menschlichen Armes und kann Lasten bis zu sieben Kilogramm beliebig im Raum positionieren. Auffällig ist, dass der kräftige Helfer keine Ecken und Kanten hat: Er besteht durchweg aus sanft geschwungenen, abgerundeten Elementen. Der eigentliche Clou ist aber unsichtbar. Der Roboterarm ist feinfühliger und nachgiebiger als normale Industrieroboter - und soll künftig direkt mit Menschen zusammen arbeiten.

"Die Roboter kommen sozusagen aus ihren Käfigen heraus. Sie werden uns im Alltag begleiten."

Wenn es wirklich so kommt, wäre das eine Revolution, an der Alin Albu-Schäffer maßgeblich beteiligt war.

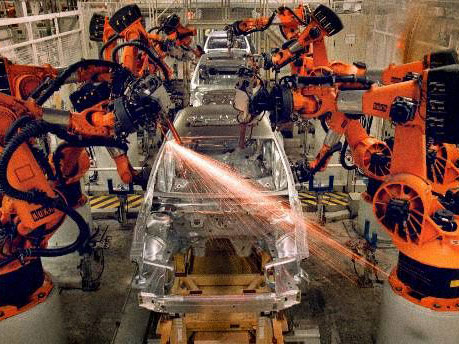

"Bis vor kurzem war allein schon über die rechtlichen Vorgaben eine Mensch-Roboter-Interaktion vollständig untersagt. Das heißt, man ging davon aus, dass Roboter gefährlich sind. Sie mussten hinter Gitterzäune oder Absperrungen mit Lichtschranken. Und sobald ein Mensch den Arbeitsraum des Roboters betreten hat, hatte der Roboter sofort stehen zu bleiben."

In den Fabriken der Zukunft wird diese strikte Trennung der Arbeitsbereiche aufgehoben sein. Denn Firmen, die trotz immer kürzerer Produktzyklen konkurrenzfähig bleiben wollen, benötigen das Beste beider Welten: Die Intelligenz und Flexibilität ihrer Mitarbeiter, kombiniert mit der Produktivität von Robotern. Über kurz oder lang werden Mensch und Maschine deshalb vielerorts Hand in Hand arbeiten.

"Und da ist es zum einen nötig, dass der Roboter den Menschen erkennt, mögliche Kollisionen erkennt. Und in keinem Fall darf ein Roboter einen Menschen verletzen. Das heißt, sie müssen letztlich auch sicherheitstechnisch nachweisen, den TÜV überzeugen, dass der Roboter auch in einem Fehlerfall für den Menschen nicht gefährlich werden kann."

"Ein Roboter darf kein menschliches Wesen verletzen oder durch Untätigkeit gestatten, dass ein menschliches Wesen zu Schaden kommt."

Erstes Gesetz der Robotik, formuliert von Isaac Asimov, im Jahr 1950.

Der Roboterarm, den Alin Albu-Schäffer mit entwickelt hat, kommt der Vision des berühmten Science-Fiction-Autors schon recht nahe. Das Serienmodell vom Augsburger Unternehmen KUKA besteht aus sieben oberarmdicken Elementen, die mit Gelenken verbunden sind. In jedem davon stecken ein Elektromotor und empfindliche Drehmoment-Sensoren, die genau spüren, welche Kräfte gerade wirken.

Die ausgefeilte Sensorik macht den Roboterarm besonders feinfühlig. Berührt er ein Glas Wasser, das im Weg steht, stoppt er die laufende Bewegung so schnell, dass nichts verschüttet wird. Und weil sich über die Motoren regeln lässt, wie steif seine Gelenke sind, kann man einstellen, wie viel Kraft nötig ist, um ihn manuell in eine bestimmte Richtung zu bugsieren. Je nach Programmierung genügt mal ein Anstupsen mit dem Finger, damit der Arm zurückweicht, mal muss man kräftig drücken oder ziehen, damit er nachgibt.

"Große Unternehmen wie Google haben plötzlich ein Interesse an diesen neuen Robotertypen, die nicht im klassischen Industrieumfeld operieren, sondern mit Menschen interagieren, sich frei bewegen. Und da braucht man einfach nachgiebige Roboter - Soft Robotics."

Nachgiebige Roboter besonders für komplexe Aufgagen geeignet

Flexibilität und Feinfühligkeit: das verspricht mehr Sicherheit im direkten Umgang mit dem Menschen. Es hilft aber auch, Aufgaben zu lösen, an denen normale Industrieroboter scheitern.

"Je enger die Fassungen sind, je enger die Toleranzen bei den Bauteilen, je komplexer die Montage, umso mehr lohnt es sich, einen Roboter einzusetzen, der nachgiebig ist, der die Umgebung abtasten kann und der dann auch entsprechend die Kontaktkräfte minimiert. Man sieht auch, dass man wesentlich schnellere Fügezeiten hat, präzisere Fügevorgänge hat, einfach die Qualität und Geschwindigkeit des Prozesses steigt. Und manche Prozesse sind überhaupt nur durch diese Technologie möglich."

Höherer Präzision dank Nachgiebigkeit? Das klingt nach einem Widerspruch. Zumal sich Roboterentwickler jahrzehntelang bemüht haben, ihre Maschinen möglichst starr und ohne Spiel zu bauen, damit sie die vorprogrammierten Bahnen millimetergenau einhalten.

"Es ist in der Tat ein Paradigmenwechsel. Natürlich ist es einfacher, positionsgeregelte Roboter zu programmieren. Das Ganze ist viel vorhersehbarer. Allerdings hat man einfach Aufgaben, die sich damit nicht lösen lassen. Und da muss man auch eine ganz neue Art der Programmierung entwickeln. Man muss sich darauf einstellen, dass man sich situationsabhängig anpassen muss. Das heißt, das ist nicht eine lineare Abfolge von Griffen oder Bahnen, sondern es ist ein ständiges Beobachten und Reagieren auf die Umfeldsituation."

Wie gut das schon funktioniert, zeigen Videos des feinfühligen Roboterarms: In einem greift er eine Metallbuchse, die vor ihm auf dem Tisch liegt und schiebt sie auf einen passenden Stift - Millimeterarbeit, die mit Kamerainformationen allein mühsam wäre. Deshalb nutzt die Maschine neben visuellen auch taktile Informationen. Sobald die Buchse den Stift berührt, wird der Arm etwas lockerer – und spürt dadurch, wie er die Teile ausrichten muss, damit sie zusammen passen. Diese Strategie wurde beim Menschen abgeschaut und hat sich bereits in der Praxis bewährt.

"Daimler hat als einer der ersten Automobilhersteller schon 2009 zum Beispiel den Zusammenbau eines Differenzialgetriebes demonstriert. Das sind ganz enge Passungen, auch schwere Bauteile, 20 bis 25 Kilogramm, die für die Werker sehr unergonomisch waren. Das war einer der unbeliebtesten Arbeitsplätze dort in der Montage. Man hat früher mit klassischer Technologie versucht, den Prozess zu automatisieren, ist daran gescheitert, dass die Komplexität so hoch war und die Zuverlässigkeit zu gering, dass sich die Lösung wirtschaftlich nicht gelohnt hat. Jetzt wurden mehr als eine halbe Million solcher Differenzialgetriebe gebaut und mittlerweile ist man dabei, die Technologie sehr viel breiter in der Endmontage auch am Fließband einzusetzen."

Wo genau Automobilkonzerne auf nachgiebige Roboter setzen, darf Alin Albu-Schäffer nicht verraten - die Projekte sind vertraulich. Aber dass es viele gibt, ist ein offenes Geheimnis. Die Branche ist im Umbruch und 'Soft Robotics' der Motor des Wandels. Und während die weichen Roboter der ersten Generation gerade Einzug in die Fabrikhallen halten, entwickeln Grundlagenforscher bereits Technologien für die nächste Generation. Sie tüfteln an Maschinen, die sich nicht nur nachgiebig verhalten, weil sie so programmiert wurden, sondern weil sie es von Natur aus sind – dank flexibler Materialien und elastischer Komponenten.

Der Startschuss für das boomende Forschungsfeld fiel 2011 an der Universität Harvard. Wissenschaftler um Professor George Whitesides präsentierten damals eine neuartige Laufmaschine. Das handtellergroße, x-förmige Gebilde aus Silikon ist dehnbar wie Gummi. Es hat weder Achsen, Gelenke noch Motoren und kann sich dennoch bewegen – dank kleiner Luftkammern, die sich ausdehnen, wenn man Druckluft einbläst. Es sind pneumatische Muskeln, die die Glieder des Roboters krümmen, erklärte der Chemiker Dr. Stephen Morin 2012 bei einem Laborbesuch.

"Wir haben hier eine Reihe computergesteuerter Ventile, verbunden mit einem Drucklufttank. Von fünf davon führt jeweils ein Schlauch zu den Muskeln des Roboters. Er hat einen für jedes Bein und einen fürs Rückgrat"

Stephen Morin tippt ein paar Befehle in den Rechner. Die Magnetschalter der Ventile klackern und erwecken die wabblige Struktur zum Leben.

"Zunächst krümmt sich der Rücken nach oben. Dann strecken sich die vier Glieder reihum ein Stück nach vorn und bewegen den Silikon-Vierbeiner im Schneckentempo vorwärts. Stößt er an ein Hindernis, lässt sich seine Gangart so anpassen, dass er flach wie eine Flunder wird. Mit einer wellenförmigen Bewegung zwängt er sich durch einen zentimeterhohen Spalt. Für normale Roboter ähnlicher Größe wäre die Reise an dieser Stelle zu Ende gewesen."

"Das ist der große Vorteil unseres Ansatzes. Wir benutzen sehr simple Aktoren, um komplexe Bewegungen zu erzeugen. So können sich unser Soft Robots flexibel an ihre Umgebung anpassen."

Verformbare Erkundungsroboter

Mitte September präsentierten die Harvard-Forscher eine einen halben Meter lange Version ihres y-förmigen Vierbeiners. Neben Elektronik, Batterien- und Druckluftversorgung hat dieser auch eine Kamera an Bord und kann die Umgebung autark erkunden. Stephen Morin führt die Arbeiten heute als Professor an der University of Nebraska fort. Als eine denkbare Anwendung sieht er verformbare Erkundungsroboter, die kein Hindernis davon abhält, einen havarierten Atommeiler zu inspizieren. Oder elastische Greifer, die fragile Objekte anheben, ohne sie zu zerstören. Mit rohen Eiern ist ihm dieses Experiment bereits zu seiner Zeit in Harvard gelungen.

"Weil die Materialen, die wir verwenden, so weich sind, können wir selbst so fragile Dinge wie eine narkotisierte Maus hochheben, ohne sie zu verletzen. Die Elastizität des Materials begrenzt die Kraft unseres Greifers. Selbst wenn wir die Luft mit so hohem Druck einpressen, dass die pneumatischen Muskeln zu platzen drohen, würde er keinem weh tun. Das ist der Vorteil weicher Roboter und macht sie sehr interessant für Einsatzbereiche, wo mit empfindlichen Objekten hantiert werden muss. "

Die Italienerin Cecilia Laschi sieht das genauso. Für die Professorin am Institut für Biorobotik der Schuola Superiore Sant'Anna in Pisa sind weiche Strukturen der Schlüssel, um sensibel mit der Umwelt interagieren zu können.

"Beim Greifen von Gegenständen spielt weiches Gewebe eine zentrale Rolle. Dennoch wurden Roboterhände jahrelang aus starren Strukturen mit glatten Oberflächen gebaut. Wenn wir Menschen Finger mit festen, glatten Oberflächen hätten, fiele es uns auch schwer, Objekte festzuhalten. Weiche Materialien werden uns hier einen entscheidenden Schritt weiter bringen."

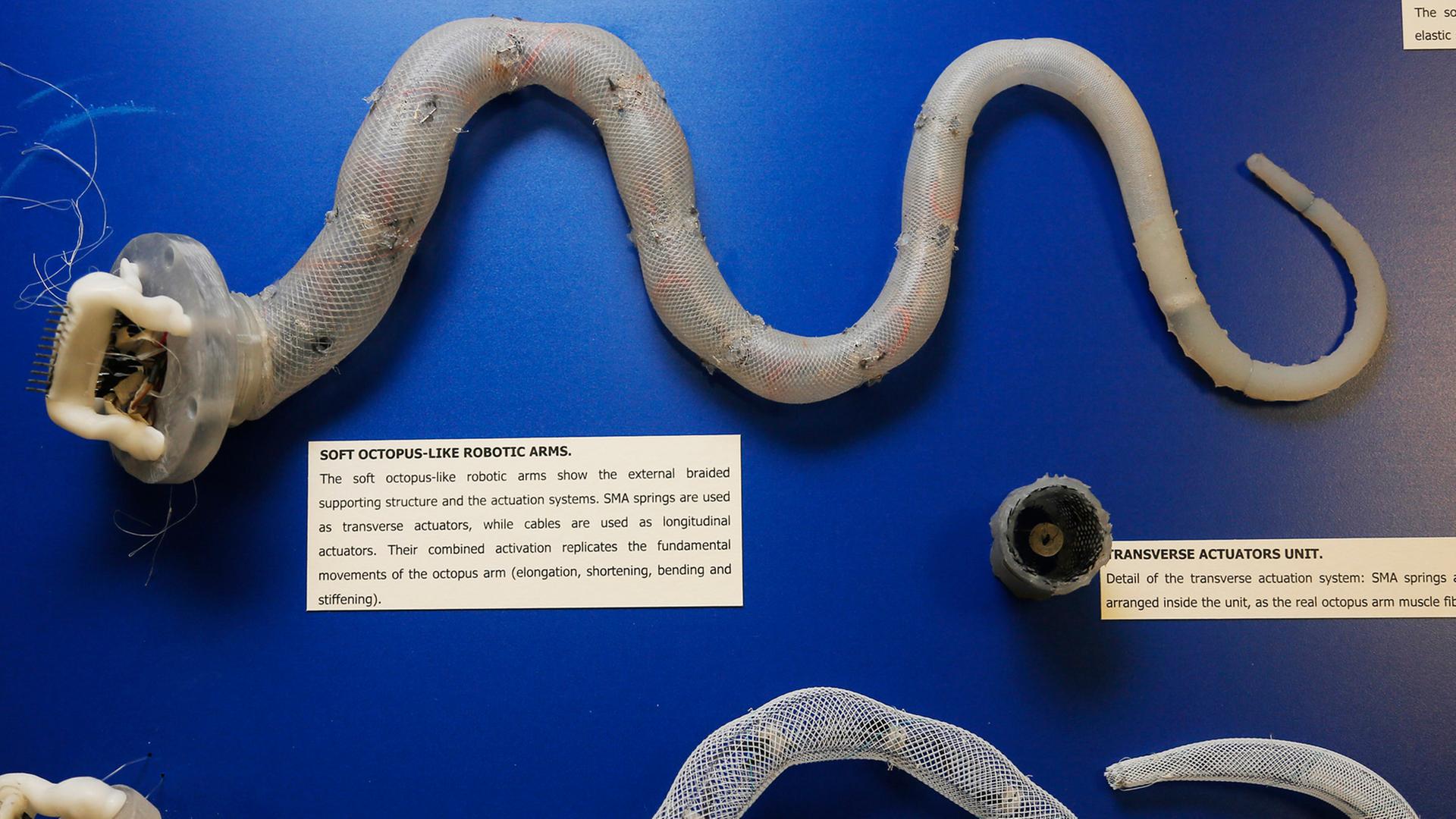

Cecilia Laschi hat das millionenschwere EU-Forschungsprojekt 'Octopus' koordiniert, das den Weg bereiten sollte. Im Juni 2014 präsentierte sie die Ergebnisse auf einem 'Soft Robotics'-Symposium in Stuttgart.

"Unser Ziel war es, die Entwicklung von Robotern aus flexiblen Materialien voran zu treiben. Als Inspiration dienten uns Tintenfische. Diese Tiere besitzen kein Skelett und können sich dennoch fortbewegen, Dinge greifen und manipulieren. Mich hat beeindruckt, wie Oktopusse ihren Körper verändern können. Sie können fast jede Form annehmen und sich durch zentimeterbreite Öffnungen zwängen. Heutige Roboter können sowas nicht."

Cecilia Laschis Vision sind wandlungsfähige Maschinen, die situations-abhängig ihre Form verändern, um bestimmte Aufgaben zu meistern.

"Natürlich sind wir noch sehr weit davon entfernt, Roboter zu bauen, die sich wie ein Krake durch den Hals einer Flasche zwängen können. Aber wir haben einen schwimmenden Roboter gebaut, der Gegenstände am Meeresboden berühren kann, ohne sie zu beschädigen. Vielleicht werden solche weichen Maschinen künftig Schiffswracks oder ähnliches erkunden."

Die Videos aus dem Labor zeigen, einen handtellergroßen Plastikkörper, der auf sechs Silikon-Tentakeln gemächlich über den Boden eines Wasserbeckens krabbelt. Vorne dran befinden sich zusätzlich zwei etwas längere und dickere Fangarme. Mit ihrer Hilfe kann der Robo-Octopus Gegenstände ertasten und festhalten.

"Bewegt werden diese Manipulationsarme von Federn aus Formgedächtnislegierungen. Das sind Drähte, die ihre ursprüngliche Form annehmen, sobald man sie aufheizt. Wir müssen bloß einen Strom hindurch schicken – schon ziehen sie sich zusammen. Wir haben ringförmige Muskeln, die den Durchmesser des Armes verringern und ihn so verlängern. Und wir haben längs angeordnete Federn, die den Arm wieder verkürzen. "

Die flexiblen Muskeln können die Greifarme in jede gewünschte Richtung biegen. Ihre Bewegung im Wasser wirkt ähnlich geschmeidig wie die echter Tentakel. Auch den Wasserstrahlantrieb, mit dem Tintenfische schwimmen, konnten die Forscher erfolgreich imitieren. Die Steuerelektronik des Robo-Octopus ist aber noch nicht biegsam, genauso wenig die Batterien für die Stromversorgung. Momentan erfolgt die noch über Kabel.

"Wir haben unseren Roboter in einem Hafenbecken ins Wasser geworfen. Er ist geschwommen und dann über die Felsen am Grund gekrabbelt, ohne die Muscheln, die dort wachsen, zu beschädigen."

Ob die Nachfolger des Weichlings künftig einmal Korallenriffe kartieren, Unterwasser-Turbinen inspizieren oder Militärhäfen auf Minen absuchen? Denkbar wäre vieles. Im Folgeprojekt PoseiDrone entwickeln Forscher die Technologie jetzt weiter. Doch die elastischen Tentakel mit ihren flexiblen Muskeln und Sensoren werden auch auf dem Trockenen Anwendung finden, ist Cecilia Laschi überzeugt.

"In einem EU-Folgeprojekt entwickeln wir ein Endoskop, dessen Steifigkeit der Arzt während einer Untersuchung verändern kann. Damit ließe sich verhindern, dass bei minimal-invasiven Operationen empfindliches Gewebe verletzt wird. Außerdem sind wir dabei, unsere Erkenntnisse auf Industrieroboter zu übertragen. Wir wollen einen Greifer entwickeln, mit dem die Lebensmittelindustrie Obst und Gemüse sortieren kann. Oder Helfer für die Luftfahrtindustrie. Bei Flugzeugen sind kritische Bauteile – etwa in einem Triebwerk - oft schwer zugänglich. Ein Wartungsroboter, den man zusammen quetschen kann wie einen Oktopus, wäre da sehr praktisch."

Noch ist das Zukunftsmusik. Doch viele der Komponenten, die nötig sind, um die kühne Vision von verformbaren Maschinen zu verwirklichen, werden schon erprobt: Flexible Elektronik aus Plastik wird immer leistungsfähiger; elastische Sensoren, die dehnbar wie Gummi sind, werden ständig robuster und vielseitiger; künstliche Haut, die Maschinen ein Gespür für ihre Umgebung verleiht, wird immer sensibler; und alle paar Wochen veröffentlichen Forscher neue Arbeiten über noch kräftigere künstliche Muskeln auf der Basis von elektroaktiven Polymeren, Formgedächtnislegierungen oder Kohlenstoffnanoröhren.

Im August 2014 zum Beispiel präsentierten Harvard-Forscher eine Art Origami-Roboter: Eine millimeterdünne Folie, die sich wie von Geisterhand bewegt zu einem vierbeinigen Gebilde faltet und davon krabbelt. Allerdings wirken die Bewegungen noch so unbeholfen, dass diese Art weicher Roboter in den nächsten Jahren sicher keinem konventionellen Blechkameraden Konkurrenz macht.

"Die Roboter kommen sozusagen aus ihren Käfigen heraus. Sie werden uns im Alltag begleiten."

"Sie kennen ja sicher die Robotik-Gesetze von Asimov. Im Grunde besagen die, dass ein Roboter nie einem Menschen einen Schaden zufügen darf."

Maschinen aus weichen Materialien, die so feinfühlig und geschmeidig agieren, wie biologische Vorbilder – das ist das Fernziel der Entwickler. Die ersten Schritte auf dem Weg dorthin sind derzeit in dutzenden Labors zu bestaunen. Bis die Grundlagenforschung in serienreife Produkte mündet, werden aber noch Jahre vergehen. Die Robotik-Experten beim Deutschen Zentrum für Luft- und Raumfahrt in Oberpfaffenhofen arbeiten deshalb an einer Zwischenlösung.

"Jetzt sind wir hier bei der neuesten Entwicklung"

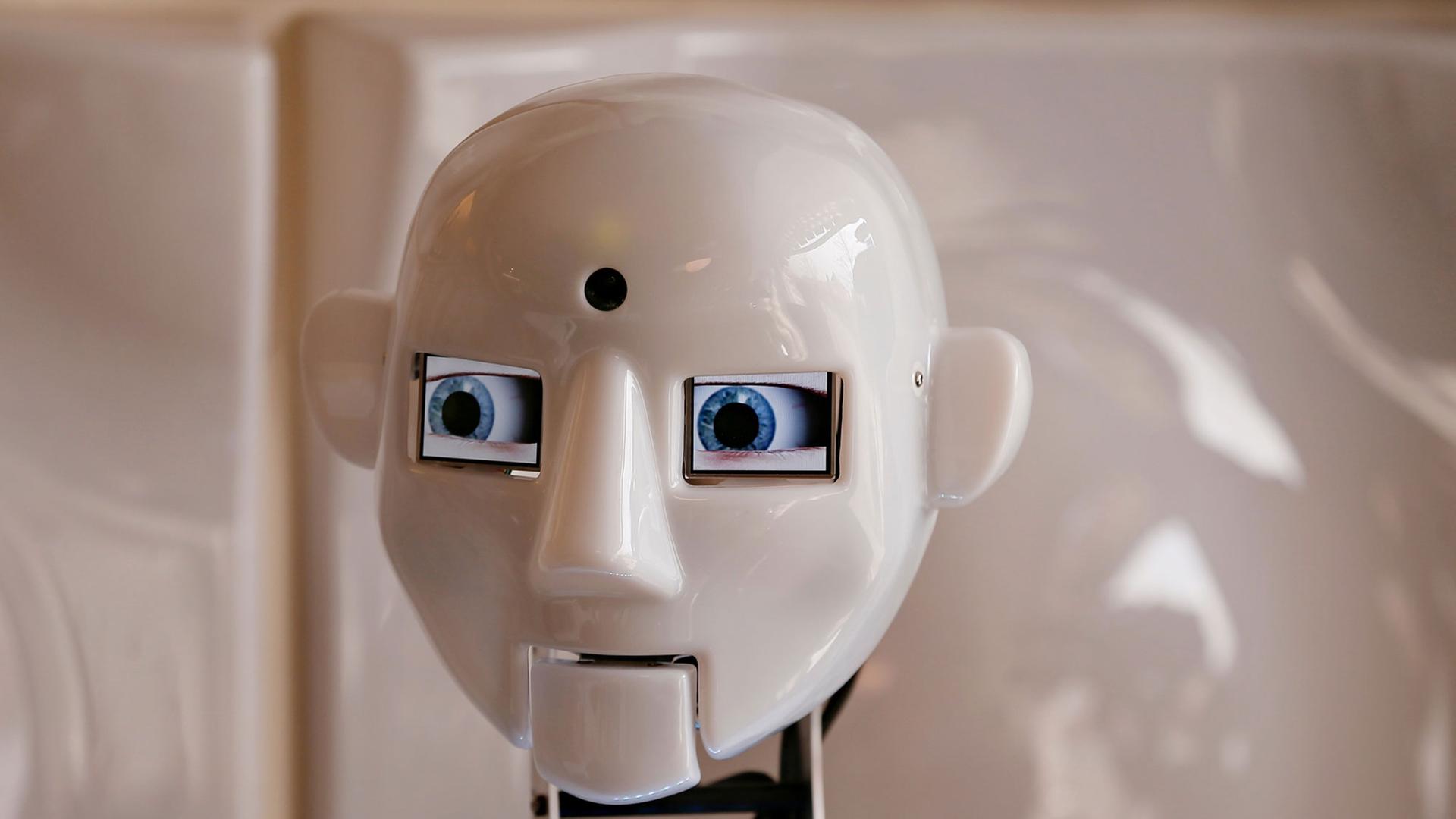

Alin Albu-Schäffer steht vor 'HASI', dem Hand-Arm-System: Ein mannshoher Torso, bestückt mit zwei Armen, deren Funktionalität dem menschlichen Vorbild ähnelt – inklusive Hand mit fünf Fingern.

"Was sie sehen: Ich kann mit dem Roboter immer interagieren. Ich kann ihn an der Hand fassen, ich kann ihm Bewegungen vorführen."

Der Ingenieur schiebt und zieht die rechte Hand des Roboters in immer neue Positionen. Der Roboter leistet je nach Programmierung mal mehr, mal weniger Widerstand gegen bestimmte Bewegungen und verharrt dann automatisch in der Endposition. All das können die neuesten kommerziellen Assistenzroboter auch schon. Doch HASI kann noch mehr.

"Der Unterschied ist jetzt bei diesem neuen Roboterkonzept, dass der Roboter nachgiebig ist, auch wenn die Motoren komplett ausgeschaltet sind. Jetzt sind die Motoren komplett ausgeschaltet. Und sie sehen: Das ist praktisch die intrinsische Steifigkeit des Systems. Sie sehen: Das ist sehr sehr nachgiebig."

Drückt man HASIs Hand jetzt nach hinten, gibt der Arm ein paar Zentimeter nach und federt dann wie ein träges Pendel zurück. Mechanische Federn in jedem Gelenk machen's möglich, erklärt Projektleiter Sebastian Wolf.

"Wir können die Nachgiebigkeit auch verstellen. Also ähnlich wie der Mensch: Wir können die Muskeln anspannen oder locker lassen. Das sehen wir jetzt hier aktuell. Sie sehen: Der Roboter hebt sich ein Bisschen aus der Gravitation heraus und spannt seine Muskeln an. Dadurch ändert sich dann die Frequenz mit der er schwingt. Und je nachdem, was man mit dem Roboter gerade machen will, ist es eben vorteilhaft, die Muskeln anzuspannen oder locker zu lassen. Ähnlich wie der Mensch auch: Je nachdem, was man gerade in die Hand nehmen will, hat man's lieber leicht uns soft in der Hand oder eben angespannt, damit's einem nicht aus der Hand fällt."

Die eingebaute Elastizität hat ihren Preis. Die Zahl der Antriebe pro Gelenk verdoppelt sich. 52 Elektromotoren stecken in jedem Arm. Sie samt Steuerelektronik darin unterzubringen, war knifflig, sagt Sebastian Wolf.

"Diese Technologie, dass wir diese echten mechanischen Federn in dem System haben, das bietet ganz neue Möglichkeiten in unserem robotischen Umfeld. Eben, dass wir einen robusteren Roboter erhalten, und dass wir diese Energien auch nutzen können, um Bälle zu werfen oder schnelle Bewegungen auszuführen – ähnlich wie der Mensch."

Weil HASIs Gelenkfedern potenzielle Energie speichern, kann er seine Muskeln vorspannen und dann zurück schnellen lassen - wie ein Handballspieler, der mit Wucht aufs Tor wirft. Auf diese Weise lassen sich kraftvolle und schnelle Bewegungen erzielen, die ähnlich kompakte Roboterarme bislang nicht schaffen. Ein weiterer Vorteil der eingebauten Elastizität: Sie schützt bei Kollisionen. Und zwar auch dann, wenn das Steuerungsprogramm, das die Maschine zähmt, einmal abstürzen sollte. Für künftige Mensch-Maschine-Interaktionen am Fließband oder im Haushalt ein Sicherheitsvorteil, betont Alin Albu-Schäffer.

"Wenn man diese Nachgiebigkeit physikalisch realisiert, ist die auch beim vollständigen Versagen der Software immer noch da. Sie haben eine Restsicherheit, zum einen. Zum andern haben sie eine Nachgiebigkeit, die ihrer Software die Zeit gibt, auch auf Unvorhergesehenes zu reagieren. Sie müssen sich vorstellen: Wenn sie mit einem starren Roboter gegen einen Tisch fahren oder einen Menschen berühren, dann bauen sich innerhalb kürzester Zeit sehr große Kräfte auf. Durch diese elastische Aktuierung haben sie einfach eine gewisse Zeit, die notwendig ist, um diese Feder zu spannen. Und in dieser Zeit baut sich die Kraft nur recht langsam auf. Dadurch haben sie Zeit, entsprechend zu regieren, zum Beispiel den zu stoppen, die Richtung zu ändern oder über Software noch nachgiebiger zu machen. "

"Es muss ein Roboter sein, der für Menschen nicht gefährlich ist"

Der klügere Roboter gibt nach. Genau wie wir Menschen, wenn wir bei einem Sturz instinktiv unsere Muskeln lockern, um den Aufprall zu dämpfen. Weichheit macht robuster und hilft unerwartete Ereignisse heil zu überstehen. Das gilt für Menschen und Maschinen.

"Ich bin mir sicher, dass Roboter, die sich zwischen Menschen bewegen – sagen wir mal die Fernvision eines Haushaltsroboters, der Ihnen hilft den Frühstückstisch abzuräumen – dass dieser Roboter kein starrer, stur vorgegebenen Bahnen folgender Roboter sein wird, sondern ein nachgiebiger. Es muss ein Roboter sein, der für Menschen nicht gefährlich ist, der auch mal Fehler machen kann, irgendwo dagegen stoßen kann, ohne kaputt zu gehen oder irgendwas zu zerstören. Das heißt, in unbekannten Umgebungen, in schwer modellierbaren, veränderlichen Umgebungen werden wir diese Nachgiebigkeit brauchen. Definitiv."

Diese Erkenntnis hat sich vielerorts durchgesetzt. Der schwäbische Maschinenbauer FESTO aus Esslingen zum Beispiel präsentierte 2010 den Prototypen eines 'bionischen Handlingassistenten', dessen Form und Funktionsweise einem Elefantenrüssel nachempfunden ist.

Der armlange Rüssel, dessen Entwickler 2010 den Deutschen Zukunftspreis erhielten, besteht fast komplett aus Plastikbauteilen aus dem 3D-Drucker. Seine balgförmigen Muskeln werden von Druckluft angetrieben, genau wie der sensible dreifingrige Greifer an seiner Spitze. Weil der bionische Arm nur zwei Kilogramm wiegt und seine pneumatischen Muskeln nachgiebig sind, ist er für Menschen ungefährlich. Der Ingenieur Dr. Peter Post, bei FESTO für die Technologieentwicklung zuständig, formulierte es damals so.

"Es passiert nichts, wenn dieser Handling-Assistent gegen mich, meinen Arm oder selbst mein Gesicht, dagegen kommt. Das ist ein nachgiebiges elastisches System. Ich sag' spaßeshalber immer: Ich könnte mich in einen ganzen Wald solcher Handling-Assistenten hineinsetzen, ohne dass mir etwas passieren würde. Diese Nachgiebigkeit ist eigentlich auch das Alleinstellungsmerkmal von unserem System. Und dadurch haben wir die Sicherheitsfunktion von vornherein integriert."

Und das, schwärmten die Entwickler damals, mache völlig neue Anwendungen denkbar. So könnte der flexible Rüssel einmal beim Äpfelpflücken helfen oder einem Automechaniker unter der Hebebühne Werkzeuge reichen. Er könnte Kranken das Kissen aufschütteln oder einem Rollstuhlfahrer im Supermarkt die Cornflakes aus dem Regal angeln. Fünf Jahre später ist noch keine dieser Visionen Wirklichkeit, doch bei FESTO arbeitet man daran. Dank eingebauter Kamera kann der Rüssel Objekte inzwischen eigenständig erkennen und greifen. Er reagiert auf Sprachbefehle und rollt auf einer fahrbaren Plattform durch den Raum.

"Und das hat insgesamt das Feld voran gebracht, auch die Aufmerksamkeit auf das Feld gerichtet. Ich weiß, dass das System noch im Entwicklungsstadium ist. Wir werden auf jeden Fall in den nächsten Jahren eine Vielzahl von Ansätzen auf dem Markt sehen. Und da werden bestimmt unterschiedliche Nischen für unterschiedliche Produkte sein."

Die erste Generation nachgiebiger Roboter sind mittels Elektronik und Software 'verweichlichte' Blechkameraden und gerade auf dem Vormarsch an die Werkbänke. Ihre Ankunft wird eine neue Ära der Mensch-Maschine-Interaktion einläuten. Alin Albu-Schäffer:

"Man ist jetzt gerade in dem Übergangsprozess, in dem die Zulassungsprozeduren ausgearbeitet werden. Der Gesetzgeber bewegt sich jetzt auch nach und nach und passt sich dieser neuen Situation an. Man muss tatsächlich auch ein Bisschen herausfinden: Wo sind die Grenzen des Machbaren? Man fängt vielleicht ein Bisschen konservativ an, weil man ja auf keinen Fall Unfälle verursachen will, um das Feld nicht in einen schlechten Ruf zu bringen. Das heißt, man fängt jetzt mit konservativen Grenzwerten an und wird sich über die Jahre, wenn immer mehr Arbeitsplätze mit solchen Robotern ausgestattet sind, da hintasten, wo das Optimum liegt."

Die 'Soft Robots' der zweiten Generation, die zumindest zum Teil aus weichen Materialien bestehen, benötigen noch Jahre der Entwicklung. Um sie voranzutreiben, sagt Cecilia Laschi, komme es jetzt vor allem auf eines an: Zu demonstrieren, dass Maschinen aus Silikon, Gummi und Co. bestimmte Aufgaben tatsächlich effektiver lösen als heutige Roboter.

"Die vielen Prototypen, die entwickelt wurden, beweisen: Weiche Roboter sind prinzipiell machbar. Was wir jetzt brauchen, sind richtige Anwendungen."