In einer Kiste lagert Sergej Rempel fingerdicke Stahlträger. Damit werden heute noch 99 Prozent des Betons verstärkt oder "bewehrt", wie die Fachleute sagen. Aus Sicht des Bauingenieurs von der Hochschule Augsburg ist das aber nicht die Zukunft.

"Ein Gebäude wie das Pantheon: Das hält über 2000 Jahre. Unsere Stahlbetonbrücken: 100 Jahre wäre schon ganz gut. Woran liegt das? Im Pantheon ist kein Stahl verbaut. Irgendwo ist doch da das Problem. Wir müssen den Stahl ersetzen."

Dünner als Haare und zu millimeterdicken Strängen gebündelt

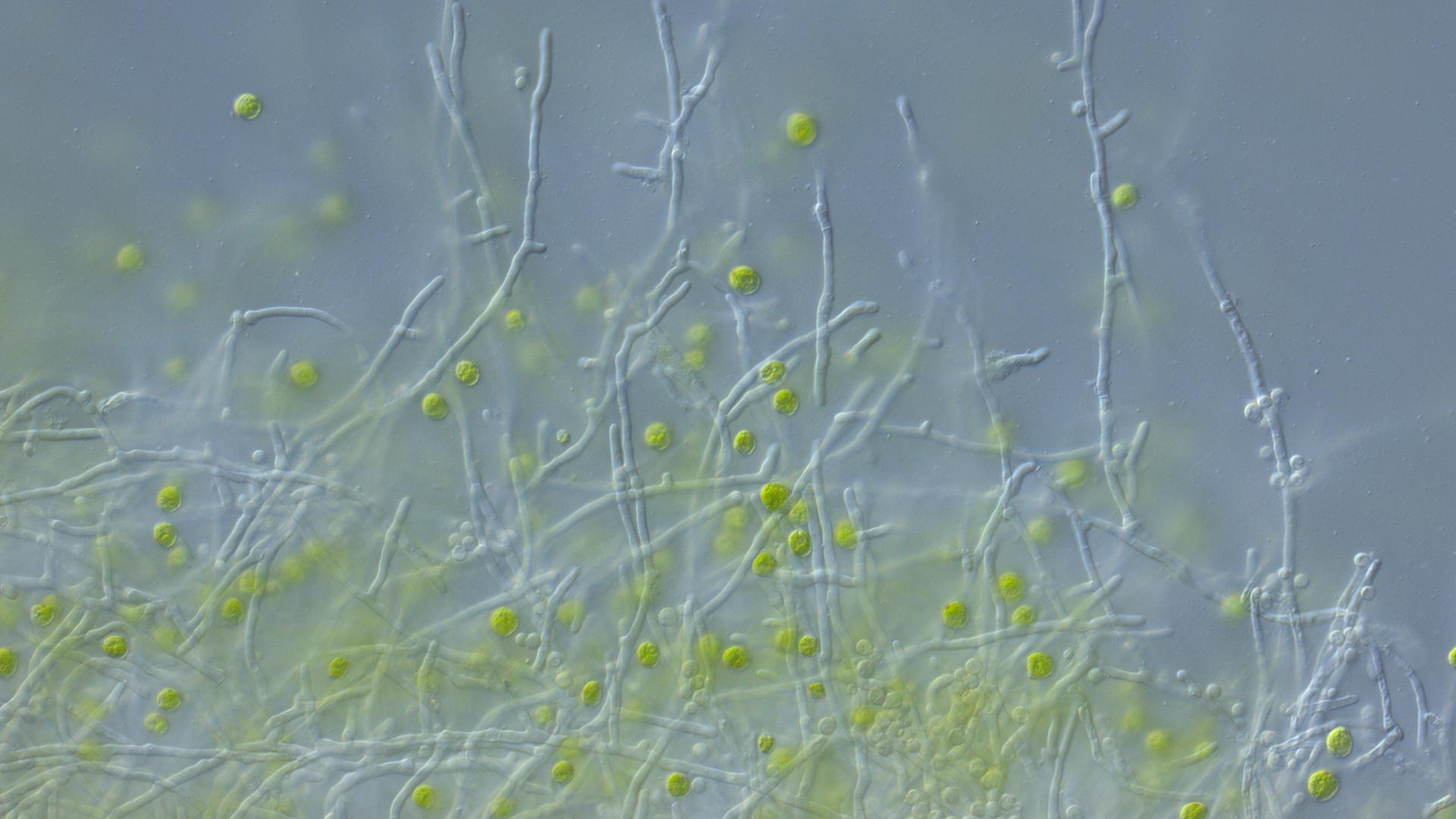

Stahl rostet und muss deshalb mit einer dicken Betonschicht überdeckt werden, damit keine Feuchtigkeit rankommt. Auf dem Hof seines Instituts zeigt Sergej Rempel eine Alternative: Eine dünne Betonplatte, in der schwarze Fasern stecken. Deutlich dünner als Haare und zu rund drei Millimeter dicken Strängen gebündelt.

"Sie haben ganz viele feine Fasern - man muss ehrlich sein: immer noch erdölbasiert -, die unter hoher Temperatur hergestellt werden. Diese Fasern müssen hinterher wieder zusammengeklebt werden, mit einem Tränkungsmaterial. Da wäre es auch schön, wenn das biobasiert wäre. Dann hätten wir wirklich einen schönen Werkstoff."

Denn die Kohlenstofffasern können zu Matten geflochten werden, die zur Bewehrung in den Beton eingebracht werden. Im Prinzip ähnlich, wie es mit Stahl gemacht wird - aber aus der Sicht des Bauingenieurs hat Carbon große Vorteile.

"Man muss natürlich vorsichtiger damit umgehen. Meine Erfahrung ist: Wenn die Arbeiter das zum ersten Mal sehen, heißt es: Oh nee, was ist das, was sollen wir damit machen? Aber nach ein, zwei Wochen, wenn sie damit ein bisschen probiert haben, stellen die fest: Ich muss keine Flex haben, ich kann es mit der Schere schneiden. Und das andere ist: Es ist deutlich leichter auch als Stahl. So eine Bewehrungsmatte, wie man sie kennt, für die ich einen Kran brauche, kann einer über die Schulter nehmen und irgendwo reintragen."

Rostfrei und flexibel

Und weil Carbon nicht rostet, reichen wenige Millimeter Beton-Überdeckung statt einiger Zentimeter, wie das bei Stahl vorgeschrieben ist. Zusätzlich kann die Matte selbst deutlich filigraner sein, denn Carbon ist etwa sechs Mal tragfähiger. Weil die Fasern flexibel sind, ist auch der 3D-Druck von Beton einfacher. Dazu muss Carbon aber nicht immer in Form von Matten verwendet werden. Der Materialchemiker Dirk Volkmer von der Augsburger Universität erforscht einen Beton, dem direkt kurze Stückchen Carbonfaser zugemischt werden.

"Wir sind einen anderen Weg gegangen und haben vereinzelte Kurzfasern in den Beton eingemischt. Ein Verfahren, das weniger Handarbeit benötigt und die herkömmliche Technologie auf der Baustelle erhält. Während Carbonfaser-Bewehrung durch textile Einlagen eine sehr aufwändige Produktionstechnologie voraussetzt."

Die kurzen Fasern können dabei auch aus Recyclingmaterial stammen, etwa von ausrangierten Windradflügeln. Diese Technik ist aber noch in der Entwicklung. 2024 will Dirk Volkmer den Kurzfaser-Beton im Rahmen eines großen Forschungsprojekts in der Praxis erproben. Dagegen sind die Matten aus Carbonbeton bereits in Bauwerken zu finden. Etwa als Material für die Sanierung eines Fußgängerstegs über den Rhein bei Albbruck in Südbaden.

"Dann haben wir in Gaggenau die allererste Straßenbrücke hergestellt aus reinem Carbon-Beton. Die Brücke hat keine Asphalt-Schutzschicht. Man fährt auf dem reinen, nackten Beton. Muss auch nicht mehr instandgesetzt werden. Ein anderer großer Punkt sind vorgehängte Fassaden. Haben wir sehr oft schon gemacht. Der Vorteil ist: Wir können die auf drei Zentimeter reduzieren. Normaler Stahlbeton wäre sieben Zentimeter. Das heißt, wir haben über 50 Prozent Beton eingespart."

Carbon-Beton noch teurer als der herkömmliche

Etwa an einem Gebäude in Neumarkt in der Oberpfalz. Es sind alles Anwendungen für außen, für die Carbon-Beton in Frage kommt. Innen gilt das Material als nicht brandbeständig genug. Auch ist es derzeit noch teurer als der herkömmliche Beton, aber das könnte sich mit einer allgemeinen Zulassung ändern. Die gibt es noch nicht, bisher muss die Verwendung jedes Mal einzeln genehmigt werden. Das wird sich aber wohl noch in diesem Jahr ändern, sagt Sergej Rempel, der selbst im zuständigen Ausschuss sitzt.

"Dann steht jedem Tragwerksplaner in Deutschland ein Blatt Papier zur Verfügung, womit er bemessen kann. In der Richtlinie steht auch drin, welche Versuche der Hersteller der Bewehrung machen muss, damit er eine Zulassung bekommt. Das kann er machen, und dann kann der Tragwerksplaner loslegen und alles damit bauen."

Ein erstes Gebäude aus Carbon-Beton-Fertigteilen wird Ende September in Dresden eingeweiht. Das Besondere: Zusätzlich haben die Poliere mehrfach gekrümmte Wand- und Deckenelemente realisiert. In dieser geschwungenen Form und so dünn wäre das mit herkömmlichem Beton nicht möglich. Eine rasante Entwicklung also: Vor 20 Jahren war Carbon-Beton kaum mehr als eine tolle Idee - heute ist er Realität und eröffnet der Architektur ganz neue Möglichkeiten.