"Die Pumpe kommt hier erst mal von der Montage, und kommt dann die Funktionsprüfung."

Edward Kaspert, 28, ist Industrie-Facharbeiter bei Bosch in Stuttgart. Er zeigt auf Greifarme hinter einer Glasscheibe, an denen die gerade gefertigten Diesel-Einspritzpumpen hängen. Routinearbeit wie seit Jahr und Tag, so scheint es. Aber:

"Alle Pumpen, die wir hier sehen, sind mit dem Leitrechner verbunden. Das ist schon mal Industrie 4.0. an der Stelle."

Weiterbildungslehrgang "Industrie 4.0"

"Industrie 4.0" – der Begriff klingt für viele, die nicht vom Fach sind, wie ein Zauberwort – und steht für einen umfangreichen Wandel in den Fabrikhallen weltweit: Werkteile, Maschinen, fahrerlose Gabelstapler – all das ist übers Internet miteinander vernetzt – und das bringt nicht nur für Programmierer, Manager und Ingenieure neue Herausforderungen, sondern auch für Facharbeiter wie Edward Kaspert:

"Ich habe dieses Jahr die Fachkraft für Industrie 4.0 erfolgreich abgeschlossen."

Damit ist der 28-jährige Facharbeiter so etwas wie ein Pionier: Denn er gehört zu den ersten Absolventen jenes bundesweit einzigartigen Weiterbildungslehrgangs, den der Auto-Zulieferer Bosch gemeinsam mit der IHK Stuttgart auf den Weg gebracht hat.

"Es wird sehr viel angeboten im Bereich der akademischen Ausbildung. Wir wollten sehr bewusst die Lücke schließen, die sich im Bereich der qualifizierten Facharbeiter auftut. Es nutzt nichts, wenn sich nur qualifizierte Ingenieure damit auskennen. Wir wollen die Praktiker, die vor Ort die Maschinen bedienen, mit den Menschen direkt zusammenarbeiten, direkt erreichen", erklärt Stefan Assmann, bei Bosch für Vernetzung zuständig.

Wie wichtig es ist, auch Facharbeiter mit den Grundsätzen der Industrie 4.0-Vernetzungsstrategien vertraut zu machen, erläutert er gerne an einem Beispiel: bis vor Kurzem bemühte sich beim Stillstand einer Maschine ein Servicetechniker mit Schraubenzieher und Prüfkabel um Abhilfe. Und heute?

"In der modernen Welt sendet eine Maschine eine Nachricht: 'Achtung, mein Sensor 4711 ist kaputt' direkt an die Servicetechniker. Der kann auf seinem Tablet oder iPhone direkt bestätigen: 'Ich bin in der Nähe – ich komme hin.' Klickt direkt. Ist der Sensor auf dem Lager? Er ist direkt verbunden mit dem SAP-System – der Sensor kommt direkt."

Mehr Arbeit auf dem Rechner

Mehr klicken auf dem Rechner, weniger schrauben und feilen - das ist die Zukunft auch für Facharbeiter. Nur: Die Ausbildung hinkt dem hinterher. Das war der Anlass für IHK und Bosch, den neuen zertifizierten Weiterbildungskurs "Industrie 4.0" auf die Beine zu stellen. Ein halbes Jahr lang haben die Teilnehmer berufsbegleitend zum Job mächtig büffeln müssen, berichten die Absolventen Bülent Cevran und Edward Kaspert:

"Da haben wir gelernt, die verschiedenen Geschäftsmodelle, Change-Management, die Vernetzung der Anlagen, wie das alles funktioniert, wie alles angefangen hat, also die vierte Industrielle Revolution, die Digitalisierung beziehungsweise Internet der Dinge, dann Datenschutz."

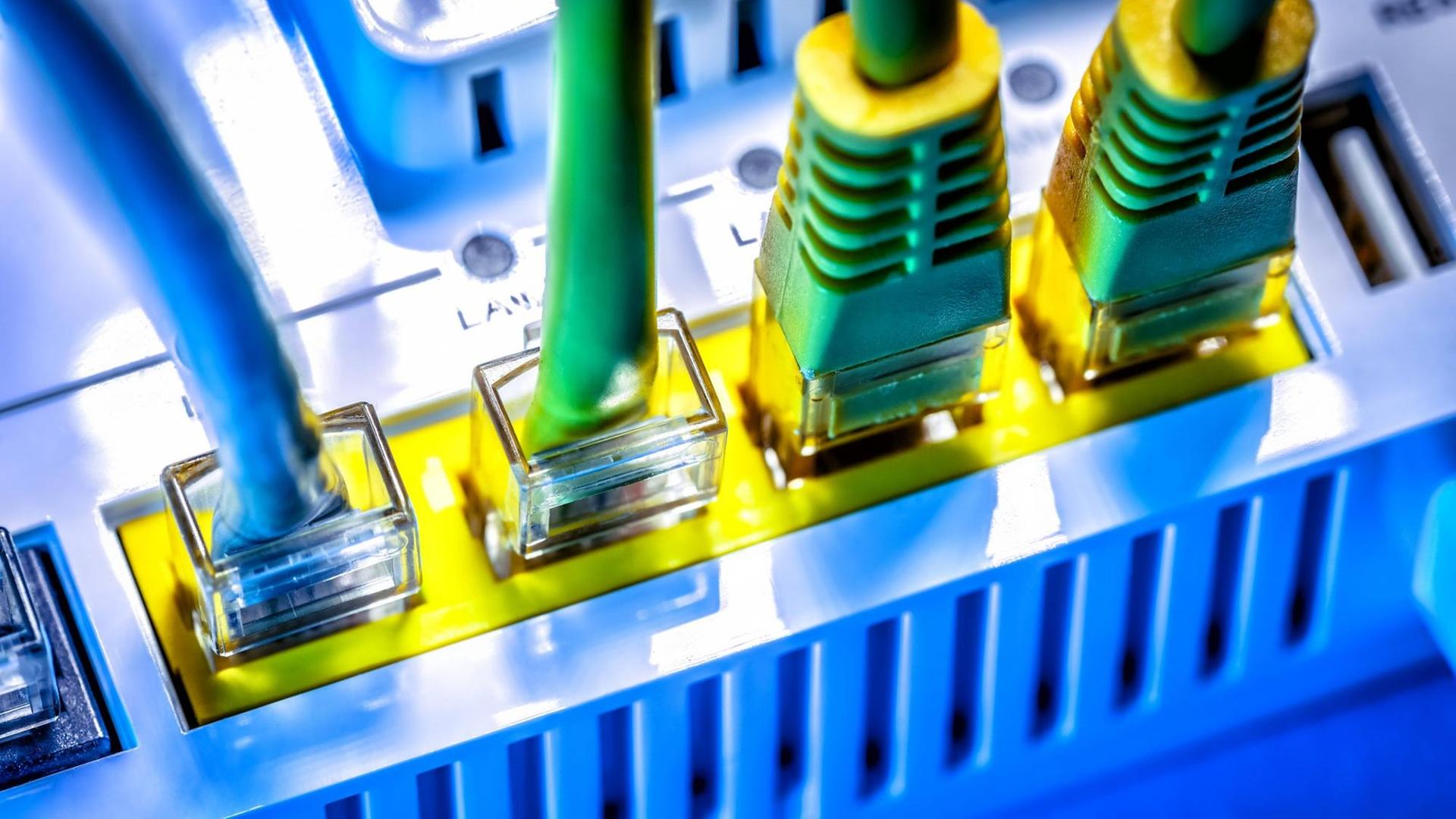

"Zum anderen haben wir vieles über die Schnittstellen kennengelernt: Wie kommuniziert eine Maschine mit dem Leitrechner? Welche Hardware und Software ist dafür notwendig? Wir haben so einen kleinen Ausflug gemacht in die digitale Welt: Wie funktionieren IP-Adressen? Wie funktioniert Netzwerk?"

All dies sind Kenntnisse, die nicht nur beim Auto-Zulieferer Bosch gefragt sind, so der Hauptgeschäftsführer der IHK Sutttgart, Johannes Schmalzle. Dort wurde der neue Weiterbildungslehrgang entwickelt und zertifiziert.

"Wer jetzt in die Zukunft, in die Köpfe investieren will, der muss das machen, der muss das anbieten seinen Mitarbeitern. Die müssen wir mitnehmen in die Welt Industrie 4.0."

Auch reguläre Ausbildungen müssen neu aufgestellt werden

Beruflicher Weiterbildungsangebote können da nur ein erster Schritt sein. In einem zweiten Schritt müssen "Industrie 4.0."-Komponenten viel stärker als bisher auch in die reguläre Facharbeiter-Ausbildung eingearbeitet werden, glaubt Gregor Körkel, Industrie 4.0-.Koordinator im Bosch-Werk Stuttgart-Feuerbach:

"Aus meiner Sicht gehören solche Kenntnisse in die Fläche. Denn die Zahl der digitalen Lösungen in einem Fertigungsprozess wird eher steigen. Und da ist ein Grundverständnis von cyberphysischen Systemen unabdingbar."